- nauca.ru

- Поиск по сайту

Результат поиска

Искали: "водород кислород"

- Продукция предприятия 11 Выпускаемая продукцияКонтекст фразы в тексте

Продукция предприятия

- Документация

- ВОДОРОД ОСОБО ЧИСТЫЙ

- ВОДОРОД ОСОБО ЧИСТЫЙ

- Установка тонкой очистки водорода «ВЕРА-40/10А». Габаритный чертеж

- Установка тонкой очистки водорода «ВЕРА-40/10А» с выносным ЩУ. Габаритный чертеж

- Установка тонкой очистки водорода «ВЕРА-10/10». Габаритный чертеж

- Установка тонкой очистки кислорода «ВЕРА-10/10(К)». Габаритный чертеж

- Установка тонкой очистки инертных газов и азота УТОА-40/10А». Габаритный чертеж

- Установка тонкой очистки инертных газов и азота УТОА-40/10А» с выносным ЩУ. Габаритный чертеж

- Установка тонкой очистки инертных газов и азота УТОА-10/10». Габаритный чертеж

- О назначении кода организации-разработчика конструкторской документации

- «УТОА-40/10А» САУ «Ключ»® Извлечение данных.

- «УТОА-40/10А» САУ «Ключ»® Обновление программы.

- «ВЕРА-40/10А» САУ «Ключ»® Извлечение данных.

- «ВЕРА-40/10А» САУ «Ключ»® Обновление программы.

- «ВЕРА-40/10А» САУ «Ключ»® Настройка модулей.

- «ГСУ–1,0/2,5» Руководство по эксплуатации.

- Документация

- Водород чистый как побочный продукт производства водорода технического 63 Приводится описание основ технологии, аппаратуры и опыта многолетней эксплуатации производства чистого водорода путем криоадсорбционной очистки водорода технического, получаемого электролизом воды. Значение суммарной объемной доли примесей в очищенном водороде составляет не более 1·10⁻⁷%. Тарой для чистого водорода служат обычные стальные 40-литровые водородные баллоны, подготовленные к заполнению их последовательной продувкой глубоко осушенным воздухом, азотом и очищенным водородом. Качество продукции, объемная доля водорода в которой составляет от 99,995% до 99,99999%, определяется анализом проб, отбираемых из каждого заполненного баллона.Контекст фразы в тексте

Опубликована в журнале «Технические газы» №5, 2005, с.42-44

В.С. Морозов, Д.В. Морозов, Е.В. Морозов, С.Г. Демешев

ЗАО «Научно-техническое агентство «Наука»

129226, Россия, г. Москва, ул. Сельскохозяйственная, 12.

e-mail: nauca@nauca.ruВОДОРОД ЧИСТЫЙ КАК ПОБОЧНЫЙ ПРОДУКТ ПРОИЗВОДСТВА ВОДОРОДА ТЕХНИЧЕСКОГО

Приводится описание основ технологии, аппаратуры и опыта многолетней эксплуатации производства чистого водорода путем криоадсорбционной очистки водорода технического, получаемого электролизом воды. Значение суммарной объемной доли примесей в очищенном водороде составляет не более 1·10⁻⁷%. Тарой для чистого водорода служат обычные стальные 40-литровые водородные баллоны, подготовленные к заполнению их последовательной продувкой глубоко осушенным воздухом, азотом и очищенным водородом. Качество продукции, объемная доля водорода в которой составляет от 99,995% до 99,99999%, определяется анализом проб, отбираемых из каждого заполненного баллона.

Ключевые слова: водород технический, водород чистый, очистка криоадсорбционная, баллоны водородные, подготовка баллонов, контроль аналитический, показатели качества.

V.S. Morozov, D.V. Morozov, E.V. Morozov, S.G. Demeshev

PURE HYDROGEN AS-PRODUCT OF TECHNICAL HYDROGEN PRODUCTION

Here is description of technology basics, facilities and experience of long-tern operation of pure hydrogen by means of krioadsorption purification of technical hydrogen obtained from water electrolysis. The value of total volumetric portion of admixtures in purified hydrogen amounts to no more than 1·10⁻⁷%. Ordinary steel 40-liter hydrogen cylinders prepared for filling by means of gradual scavenging with deep drained air, nitrogen and purified hydrogen can be used as packing materials for pure hydrogen. When hydrogen is graded for a purity of 99.995 to 99.99999 vol. %, samples for analysis should be collected from every vessel.

Keywords:technical hydrogen, pure hydrogen, kriodasorption, hydrogen cylinders, preparation of cylinders, analytical, quality coefficient.

ВВЕДЕНИЕ

На основании результатов изучение тенденций развития в России новых высоких технологий еще в 1994 г. было создано производство чистого водорода на базе производства водорода технического. Из года в год число потребителей такого водорода увеличивается и к настоящему времени составляет более 50-ти предприятий, расположенных в европейской части России (Москва, Нижний Новгород, Ижевск, Смоленск, Елец, Череповец и др.). Несмотря на явный интерес к такому водороду других регионов России (Урал, Сибирь) и даже стран ближнего зарубежья (Казахстан, Украина), расширению поставок качественного водорода препятствует рост транспортных расходов, сводящий на нет иные выгоды.

Цель настоящей работы – дать описание основ технологии, аппаратуры и опыта многолетней успешной эксплуатации созданного нами производства чистого водорода как побочного продукта производства водорода технического, получаемого электролизом воды. Представляемые здесь сведения могут быть интересны для предприятий, уже располагающих в своем составе производством технического водорода, или планирующих создавать такое.

ИССЛЕДОВАНИЕ СОСТАВА СЫРЬЯ

Производство технического водорода электролизом воды, предназначенное для выпуска продукции марки “Б” по ГОСТ 3022-80[1], включает в себя следующие основные последовательно реализуемые стадии: электролитическое разложение воды; каталитическая очистка полученного водорода от кислорода; его сжатие в поршневых компрессорах; адсорбционная осушка; заполнение в баллоны или контейнеры.

В соответствии с [1] объемная доля продукта в пересчете на сухой газ в таком водороде должна быть не менее 99,95%. Соответственно, допустимым является значение суммарной объемной доли кислорода и азота 0,05%. При этом массовая концентрация водяных паров при 20°С и 101,3 кПа может составлять 0,2 г/м³, что соответствует объемной доле влаги 0,027%.

Однако, указанные нормы показателей качества относятся к техническому водороду в баллонах. Предполагается, что поток водорода, подаваемый на заполнение баллонов, может быть иным по своему составу. Поэтому выполняются анализы именно такого водорода. Газовые примеси при этом определяются с применением хроматографической аппаратуры, а влага – конденсационным гигрометром.

Результаты наших достаточно детальных наблюдений показали, что при работе производства в пределах нормального технологического режима основной примесью в водороде, подаваемом в баллоны, является азот. Значение его объемной доли колеблется в пределах от 5·10⁻⁴% до 3·10⁻³%, что существенно меньше требований [1]. При этом объемная доля кислорода не превышает 1·10⁻⁵%.

Наблюдается определенная корреляция между содержанием азота и аргона в водороде и температурной питающей электролизер воды как возможного источника этих примесей. Не обнаружены примеси оксида и диоксида углерода с пороговой чувствительностью анализа 1·10⁻⁶%, а так же примеси гелия и неона с пороговой чувствительностью 1·10⁻⁵%. Однако обнаруживается значительная примесь метана. Значение его объемной доли может достигать 1·10⁻³%. Причем, увеличение содержания метана наблюдается при повышении температуры компримирования водорода из-за возможного крекинга масла.

Изначально результаты анализов на содержание влаги в исследуемом потоке водорода были практически на уровне требований [1], т. е. соответствовали уровню его насыщения влагой. Как оказалось, причиной наблюдаемой картины являются параметры процесса регенерации силикагеля в аппаратах осушки водорода. Реализацией относительно простых мероприятий технологического характера удалось уменьшить содержание влаги до объемной доли не более 1·10⁻⁴%.

Это обстоятельство, с учетом представленных выше данных по содержанию газовых примесей, позволило рассматривать исследованный поток водорода в качестве вполне пригодного для реализации глубокой очистки криоадсорбционным методом.

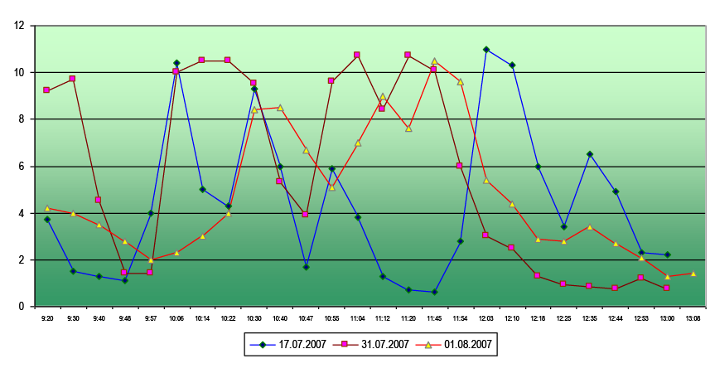

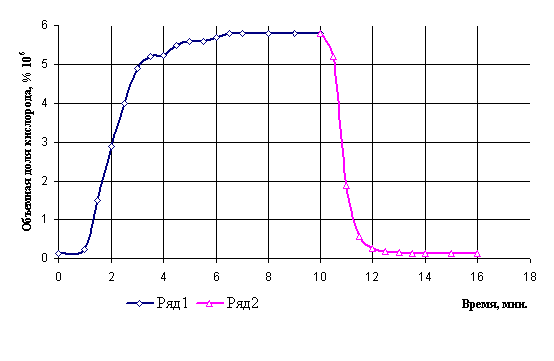

Кстати, полученные данные касаются электролизеров ФВ-500, электролиз воды в которых проводится практически при атмосферном давлении. На рис.1 представлены полученные нами данные по содержанию азота в водороде в случае применения электролиз воды осуществляется под давлением 10 кГс/см². Видим, что и здесь значение объемной доли азота приблизительно такое же, как и для электролизеров ФВ-500.

КРИОАДСОРБЦИОННАЯ ОЧИСТКА ВОДОРОДА

Первоначально нами была создана производственная линия с узлом криоадсорбционной очистки и наполнительной рампой, исходя из производительности, обеспечивающей заполнение до 10-ти баллонов в течение одного часа. Соответственно, количество очищаемого за один период времени работы узла в режиме очистки составляло приблизительно 60 м³.

По мере увеличения спроса на продукцию создали вторую, параллельную первой, линию с узлом очистки номинальной производительности 100 м³/ч и количеством очищаемого газа не менее 600 м³. Это обеспечивало заполнение не менее 100 баллонов за один период работы узла в режиме очистки.

По составляющим элементам рассматриваемые узлы очистки одинаковые и включают в себя рекуперативный (типа труба в трубе) и погружной (змеевикового типа) теплообменники, адсорбционный аппарат с активированным углем СКН и криососуд для жидкого азота.

Адсорбционные аппараты - периодического действия, полный цикл работы которых включает в себя следующие основные стадии: подготовку аппарата к работе его продувкой исходным газом при температуре окружающей среды (регенерация адсорбента от газовых примесей); охлаждение до рабочей температуры жидким азотом; собственно очистка адсорбцией примесей; отогрев до температуры окружающей среды. Перед первым пуском в работу и далее через каждые (2-3) месяца регенерируют адсорбент от влаги нагреванием до 200°С и продувкой азотом или воздухом.

Результаты анализов, проводимые в течение длительного времени с применением хроматографов серии “ЛУЧ”, показали, что при аккуратном выполнении указанных операций и соблюдении нормального технологического режима суммарная объемная доля примесей в очищенном водороде не превышает 1·10⁻⁷%. Таким образом, возникает вопрос о таре для такого водорода, обеспечивающей в достаточной мере его высокое качество.

ТАРА ДЛЯ ЧИСТОГО ВОДОРОДА

В результате проведенных исследований выяснили, что в качестве тары для чистого водорода можно использовать обычные стальные 40-литровые водородные баллоны россыпью или собранные в контейнеры. Однако, каждый баллон должен быть подготовлен соответствующим образом (высушен и освобожден от газовых примесей). Чем выше требования к чистоте водорода в баллоне, тем тщательнее он должен быть подготовлен к заполнению.

Такая подготовка включает в себя на первой стадии сушку баллонов их продувкой глубоко осушенным воздухом при температуре приблизительно 100°С. Сушат одновременно 8-10 баллонов в течение приблизительно 12 ч. Далее воздушная среда заменяется на азотную. Затем следует замена азотной среды на водородную. При этом используется водород, очищенный в описанной выше первой производственной линии.

На подготовку направляют баллоны после их технического освидетельствования. К ним относятся и баллоны, качество остаточного газа в которых по результатам входного контроля не соответствует необходимым требованиям, а также баллоны с остаточным давлением менее 5 кГс/см², что не дает возможности выполнить анализ содержимого.

АНАЛИТИЧЕСКИЙ КОНТРОЛЬ

Определение газовых примесей в водороде, аналитический контроль технологии производства, входной контроль баллонов и контроль качества готовой продукции осуществляют хроматографом “ЛУЧ–6.7М”.

Содержание влаги в газах контролируют как гигрометрами “ИВА-9”, так и конденсационным гигрометром.

Важным при этом моментом является то, что в соответствии с [2] за партию продукта принимают количество водорода в одном баллоне или контейнере. Иными словами, на анализ качества продукции отбирают пробы водорода из каждого баллона (контейнера). Время такого анализа составляет не более 10 минут. Все сведения, касающиеся конкретного баллона (контейнера) заносятся в компьютерную базу данных.

НОМЕНКЛАТУРА И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОДУКЦИИ

Длительная практика показала, что спросом пользуются следующие продукты:

- водород особо чистый по техническим условиям [3], физико-химические показатели которого соответствуют нормам, указанным в таблице 1.

Таблица 1

Физико-химические показатели особо чистого водорода

Наименование показателя

Нормы для марок

«А»

«Б»

Объёмная доля водорода в пересчете на сухой газ, % не менее

99,99999

99,9999

Объёмная доля кислорода, %, не более

0,000002

0,00002

Объёмная доля азота, %, не более

0,000005

0,00005

Объёмная доля метана, %, не более

0,000003

0,00003

Объёмная доля паров воды, %, не более

0,00002

0,0002

- водород технический повышенной чистоты по техническим условиям [4] с физико-химическими показателями в соответствии с нормами, указанными в таблице 2.

Таблица 2

Физико-химические показатели водорода технического повышенной чистоты

Наименование показателя

Норма

Объёмная доля водорода в пересчете на сухой газ, % не менее

99,995

Объёмная доля кислорода, %, не более

0,001

Объёмная доля азота, %, не более

0,003

Объёмная доля метана, %, не более

0,001

Объёмная доля паров воды*, %, не более

0,004

ЗАКЛЮЧЕНИЕ

Развитию того или иного региона в части освоения новых высоких технологий может способствовать расширение номенклатуры продукции, выпускаемой на производствах технического водорода электролизом воды. Располагая компрессией и баллонным хозяйствам, относительно просто реализовать производство чистого водорода, наряду с производством технического. Отапливаемое помещение здесь требуется только для размещения аналитической аппаратуры и установок очистки воздуха и азота. Остальное оборудование можно и целесообразно располагать вне зданий, достаточно под навесом для защиты от атмосферных осадков.

Интерес к реализации производства чистого водорода как побочного продукта производства технического может быть и предметным, так как наше предприятие готово не только передать “ноу-хау”, но также изготовить, поставить необходимое оборудование, приборы и выполнить пуско-наладочные работы.

ЛИТЕРАТУРА

1. ГОСТ 3022-80. Водород технический. Технические условия.

2. ГОСТ Р 51673 2000 Водород газообразный чистый. Технические условия.

3. ТУ 2118-06-18136415-05 Водород особо чистый. Технические условия.

4. ТУ 2118-05-18136415-05. Водород технический повышенной чистоты. Технические условия.

- Производство особо чистого водорода 53 Впервые в России создано производство водорода особой чистотыКонтекст фразы в тексте

В.С. Морозов, Д.В. Морозов, Е.В. Морозов, Я.В. Морозов

ООО «Научно-производственная компания «Наука»

142700, Россия, Московская область, г. Видное, ул. Тинькова, дом 39.ПРОИЗВОДСТВО ОСОБО ЧИСТОГО ВОДОРОДА

1. Введение

В работе [1] представлено краткое описание оригинального опытно-промышленного производства водорода чистого как побочного продукта производства технического водорода. Такое опытное производство было создано ЗАО НТА “Наука” за счет собственных средств, но располагалось на территории ФГУП “СКТБЭ” (г. Москва).

К началу 2007 г. сформулированная ЗАО НТА “Наука” программа опытных работ по получению особо чистого водорода (далее в тексте — водород ОСЧ) была практически завершена. Задействованное в таких работах оборудование требовало замены на новое, отвечающее современным требованиям промышленной безопасности. Более того, всё бо́льшие трудности в борьбе с загрязнениями технического водорода маслом и продуктами его крекинга создавала изношенная система масляной компрессии в ФГУП “СКТБЭ”. Поэтому в новом предприятии ООО НПК “Наука” была создана система компремирования и очистки водорода СКОВ-10, выпускаемая по ТУ 3642-015-78538315-2007 и предназначенная для решения проблемы производства водорода ОСЧ. Всё оборудование, входящее в состав системы СКОВ-10, в установленном порядке сертифицировано (сертификат соответствия N РОСС RU.АИЗО.В04267), оформлено разрешение Федеральной службы по экологическому, техническому и атомному надзору на его применение N РРС 00-26748. Проект размещения головного образца системы СКОВ-10 выполнены ОАО “Мосэлектронпроект′ом” (г. Москва). Специализированные предприятия выполнили необходимый объем строительно-монтажных работ и испытаний.

Цель настоящей работы состоит в кратком описании нового серийного производства водорода ОСЧ, созданного в содружестве с работниками АО “ЭПИЭЛ” с использованием разработанной системы СКОВ-10.

2. Выбор места расположения производства

Рассмотрев предложения и условия ряда предприятий по размещению оборудования производства водорода ОСЧ, мы остановились на предложении ЗАО “ЭПИЭЛ” — предприятии в центре электронной промышленности (г. Зеленоград). Это предприятие имеет в своем составе непрерывно действующую водородно-кислородную станцию, оснащенную электролизерами СЭУ-40 с реальной перспективой их замены на более совершенные. Система электролиза имеет штатные узлы каталитической очистки водорода от кислорода и его осушки.

Поскольку состав исходного сырья имеет значение для параметров работы производства водорода ОСЧ, выполнили исследование по определению чистоты генерируемого в указанных электролизерах технического водорода.

В качестве определяемых компонентов были влага, кислород, аргон, азот, метан и оксид углерода.

Объемную долю влаги определяли посредством гигрометра “ИВА-9”. Остальных из указанных примесей – посредством хроматографа “ЛУЧ-6.7”.

Результаты измерений объемной доли влаги составили от 10 млн⁻¹ (ppm) до 21 млн⁻¹ (точка росы при 101,3 кПа от минус 60°С до минус 55°С). Объемная доля кислорода составила не более 0,005 млн⁻¹. Примеси метана и оксида углерода не обнаруживались с пороговой чувствительностью анализа 0,005 млн⁻¹.

С другой стороны, заметными по величине были значения объемной доли аргона (до 0,1 млн⁻¹) и преобладающими по величине – значения объемной доли азота (до 11 млн⁻¹).

На рис.1 представлены результаты 74-х измерений объемной доли азота в трех сериях наблюдений длительностью по (4-4,5)ч в разные дни.

Рис. 1. Результаты измерений объёмной доли азота в водороде

Выяснили, что практически единственным источником поступления примесей с исследуемую систему электролиза является питательная вода. Исходная питательная вода, даже изначально деаэрированная, контактирует с атмосферным воздухом как в период ее транспортировки к месту электролиза, так и в процессе хранения в баках для воды. Поэтому компоненты воздуха в ней растворяются, выступая загрязнителями продуктов электролиза. Волнообразный характер изменения содержания азота на фоне стабильного во времени среднеинтегрального значения можно объяснить колебаниями давления в системе, имеющей значительные по объему тупиковые зоны в виде газового пространства в баках питательной воды.

Полученные данные представляют самостоятельный интерес для разработчиков систем электролиза воды. В нашем случае они были использованы при разработке нормативно-технической и эксплуатационной документации при создании рассматриваемого нового производства водорода ОСЧ.

3. Краткое описание производства

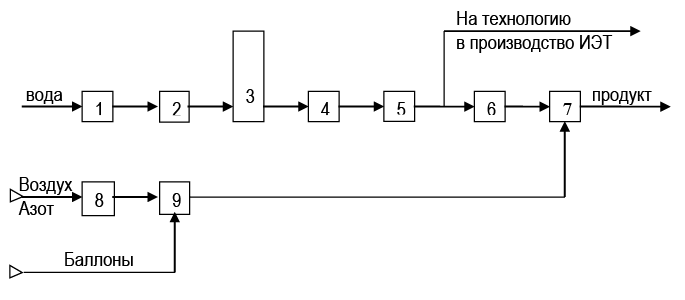

На рис.2 изображена принципиальная блок-схема созданного производства водорода ОСЧ. В качестве сырья в производстве используется технический водород, поступающий под давлением (0,9-1,0) МПа из электролизной станции 1.

Рис. 2. Принципиальная блок-схема производства водорода особо чистого:

1-станция электролиза воды; 2-безмасляная компрессия; 3- хранилище сжатого водорода; 4-блок осушки водорода; 5-криоадсорбционная очистка водорода; 6-заполнение баллонов; 7-контроль давления и качества продукции; 8-блок осушки воздуха (азота); 9-шкаф подготовки баллонов.В компрессоре 2 водород сжимается до давления 25,0 МПа и направляется в хранилище сжатого водорода 3.

Водородный компрессор фирмы HYDRO-PAC типа С06-10-70/140LX (производство США) взрывозащищенного исполнения является безмасляным. При мощности электродвигателя 7,5 кВт он имеет производительность 10 нм³/ч, что обеспечивает годовую мощность производства водорода ОСЧ приблизительно 80000 нм³. Путем установки еще одного такого же компрессора мощность производства можно удвоить.

Хранилище сжатого водорода включает 12 одинаковых баллонов объемом по 0,5 м³, что соответствует запасу водорода в количестве приблизительно 1500 нм³ и обеспечивает работу последующих стадий производства практически вне зависимости от времени работы компрессора.

Из хранилища в сжатом до 15,0 МПа состоянии водород подается в блок его глубокой осушки 4 адсорбционным методом. Производительность данного блока составляет до 100 нм³/ч водорода, который далее направляется в блок его криогенной очистки 5, либо под давлением 0,8 МПа на технологию в производство изделий электронной техники (в редкие моменты перерыва в работе электролизной станции).

Очищенный криоадсорбционным способом водород направляется на одновременное заполнение до 10-ти 40-литровых баллонов 6. Каждый из заполненных баллонов направляется на контроль 7 в нем давления и качества готовой продукции.

Производство имеет отдельную технологическую линию подготовки баллонов в подогреваемом шкафу 9 путем продувки одновременно до 10-ти баллонов глубоко осушенным в блоке 8 воздухом (азотом).

В состав оборудования производства входят также щиты газораспределения, оснащенные необходимой арматурой, предохранительными и измерительными устройствами, обеспечивающими пуск, остановку и функционирование в нормальном технологическом режиме компрессора, хранилища сжатого водорода и систем криоочистки и заполнения баллонов.

4. Качество готовой продукции

Готовая продукция производства, выпускаемая в виде трех марок особо чистого водорода “А”, “Б” и “В” по новым техническим условиям ТУ 2114-016-78538315-2008, выгодно отличается от известных аналогов [2,3] как по номенклатуре возможных и поэтому нормируемых примесей, так и по численным значениям показателей качества.

Главным здесь является использование сырья, не содержащего углеводородов, и использование безмасляной компрессии. Это позволяет обоснованно не включать в число нормируемых примесей метан. В число нормируемых примесей можно не включать и оксид углерода по причине его отсутствия в сырье для производства водорода ОСЧ. Соответственно, аргон можно не включать в число нормируемых примесей из-за его исчезающе малых по отношению к азоту значений.

Таким образом, в числе нормируемых остаются только три реально наблюдаемые примеси: кислород, азот и влага.

Гарантии соответствия реальных значений показателей качества выпускаемого водорода ОСЧ установленным нормам обеспечиваются реализацией сплошного, а не выборочного, контроля показателей качества продукции анализом проб из баллонов при строгом контроле соблюдения требований технологического регламента производства, разработанного и утвержденного в соответствии с [4].

5. Заключение

Как правдиво отмечено в статье [5], уже в настоящее время потребность многих предприятий в водороде ОСЧ является значительной, а обладание его производством является престижным. Водород ОСЧ используют, как правило, при реализации новых высоких технологий, в том числе с поставками получаемой таким образом продукции на экспорт, о чем могут свидетельствовать осуществляемые в таком случае налоговыми органами так называемые встречные проверки.

Очевидно, объём спроса на водород ОСЧ является серьёзным показателем технического развития того или иного региона. Уверенность именно в таком пути развития регионов России и явилась основной побудительной причиной при реализации решения о разработке системы СКОВ-10 и создании на основе её головного образца действующего производства водорода ОСЧ. В данном случае система “привязана” к источнику сырьевого технического водорода — действующей электролизной станции. Однако, флагман производства отечественных электролизеров ОАО “Уралхиммаш” практически завершает создание (с нашим участием) электролизёра нового поколения, полностью автоматизированного и имеющего производительность 10 нм³/ч водорода под давлением 1,0 МПа. Это как раз то, что может быть головной частью в системе СКОВ-10. В таком случае производство водорода ОСЧ обретает свойство автономности.

Литература

1. В.С. Морозов, Д.В. Морозов, Е.В. Морозов, А.Г. Демешев “Водород чистый как побочный продукт водорода технического”, Технические газы, 2005, №5, с .47-51.

2. ГОСТ Р 51673-2000 Водород газообразный чистый.

3. ТУ 2118-06-18136415-06 Водород особо чистый.

4. “Положение о технологических регламентах производства продукции на предприятиях химического комплекса”, утвержденное 6 мая 2000г. Заместителем Министра Экономики Российской Федерации Н.Г.Шамраевым. “Положение о порядке разработки и содержании раздела “Безопасная эксплуатация производства технологического регламента” (РД 09-251-98), с Изменением №1 (РДИ 09-251-02), утверждены постановлением Госгортехнадзора России от 18.12.98 №77, от 21.11.02 №66.

5. Александр Яцук “От аэростата до орбитальной станции” НГ-НВО от 27.04.2007

- О растворимости твёрдого кислорода в жидком водороде 66 Измеренные значения растворимости твёрдого кислорода в жидком водороде в интервале температур от 22,3 до 27,0 К изменяются, соответственно, от 2,51 до 75,9 ppbᵥ, т.е. исчисляются значениями биллионных долей. Полученные данные могут явиться основой для нормирования и контроля содержания кислорода в жидком водороде как криопродукте, а также основой для расчётно-экспериментальных оценок опасных накоплений твёрдого кислорода в аппаратуре жидководородных систем.Контекст фразы в тексте

УДК 541.183

В.С. Морозов, Д.В. Морозов, Е.В. Морозов

ЗАО «Научно-техническое агентство «Наука»

129226, Россия, г. Москва, ул. Сельскохозяйственная, 12.О РАСТВОРИМОСТИ ТВЁРДОГО КИСЛОРОДА В ЖИДКОМ ВОДОРОДЕ

Измеренные значения растворимости твёрдого кислорода в жидком водороде в интервале температур от 22,3 до 27,0 К изменяются, соответственно, от 2,51 до 75,9 ppbᵥ, т.е. исчисляются значениями биллионных долей. Полученные данные могут явиться основой для нормирования и контроля содержания кислорода в жидком водороде как криопродукте, а также основой для расчётно-экспериментальных оценок опасных накоплений твёрдого кислорода в аппаратуре жидководородных систем.

Ключевые слова: водород жидкий, кислород твёрдый, растворимость.

Measured values of solid oxygen dissolubility in liquid hydrogen within the temperature limits from 22,3 to 27,0 K change from 2,51 to 75,9 ppbᵥ accordingly that is are estimated at billion shares. Received data can be a base for standardization and control of oxygen content in liquid hydrogen as cryoproduct and also a ground work for settlement — experimental estimations of dangerous accumulations of solid oxygen in apparatus of liquid hydrogen systems.

Key words: liquid hydrogen; oxygen firm; solubility.

I. ВВЕДЕНИЕ

В работе [1] апробирована техника приготовления насыщенных растворов кристаллизующихся в жидком водороде примесей и техника анализа таких растворов. Представлялось интересным применить данную технику для измерений растворимости твёрдого кислорода в жидком водороде. Во-первых, в связи с практической ценностью таких данных, во-вторых, в связи с описанными в обзоре [2] неудачными попытками подобных измерений, в-третьих, в связи с опубликованной в [3] информацией по рассматриваемому вопросу.

II. ИЗМЕРЕНИЕ РАСТВОРИМОСТИ ТВЁРДОГО КИСЛОРОДА В ЖИДКОМ ВОДОРОДЕ

Измерения растворимости твёрдого кислорода в жидком водороде выполняли с применением той же аппаратуры и методики приготовления насыщенных растворов и их анализа, что и в работе [1], со следующими отличиями.

Прежде всего, проанализировали исходный жидкий водород в криогенном сосуде. По результатам анализов объёмная доля кислорода составила 0,85 ppbᵥ, а азота 0,15 ppmᵥ. В жидком водороде как криопродукте азот в виде примеси присутствует, по-видимому, всегда. Преследуя прежде всего практические цели, наличие в исследуемом водороде указанного содержания азота посчитали допустимым. По данным [4] при планируемых параметрах опытов азот в таком количестве должен был оставаться в растворённом виде.

Из соображений взрывобезопасности эксперимента, в такой водород вводили всего приблизительно 125 мг кислорода из его 1%-ной смеси с гелием. При этом расчётное содержание кислорода соответствовало его объёмной доле в 25 литрах жидкого водорода приблизительно 4 ppmᵥ.

Далее осуществляли такие же, как и в работе [1], операции по перемешиванию и нагреванию жидкого водорода барботированием чистого водорода, регулированию и измерению температуры опыта по давлению паров при кипении водорода, включению в работу капиллярного пробоотборника и хроматографа «Луч-6.7». Анализ выполняли с двумя ступенями обогащения, так что длительность аналитического цикла составляла от 10 до 15 минут. Одного заполнения криогенного сосуда жидким водородом было достаточно для выполнения приблизительно 20 анализов. После этого остатки жидкого водорода сливали, криогенный сосуд отепляли и снова повторяли все операции.

Содержание азота по результатам анализов всегда оставалось ниже уровня его растворимости в жидком водороде при параметрах опытов. Однако с течением времени его концентрация постепенно увеличивалась, вероятно, вследствие обогащения из-за испарения части водорода в криогенном сосуде.

В таблице представлены результаты измерений растворимости твёрдого кислорода в жидком водороде, являющиеся средними арифметическими значениями из 5…10 параллельных анализов.

Таблица

Значения растворимости твёрдого кислорода в жидком водороде

Температура, К

22,3

23,2

23,8

24,4

25,5

26,6

27,0

Растворимость, ppbᵥ

2,51

5,01

7,94

13,2

28,8

60,3

75,9

Границы относительных средних квадратических погрешностей результатов измерений составляют не более ±12% при доверительной вероятности Р=0,95.

В исследованном интервале параметров с относительной погрешностью не более 9% температурная зависимость растворимости передаётся эмпирическим уравнением следующего вида:

\[\lg{X}_{2}=9,102\frac{194,9}{T} ,\]

где ${X}_{2}$ — растворимость твёрдого кислорода в жидком водороде, ppbᵥ;

$T$ — абсолютная температура, К.Полученные в настоящей работе данные согласуются с информацией [3] о растворимости твёрдого кислорода в жидком водороде. Наблюдаемые отклонения не превышают 20% отн.

Таким образом, можно утверждать вполне обоснованно, что при обращении с жидким водородом необходимо быть внимательным вследствие весьма малой растворимости в нём кислорода, исчисляемой уровнем биллионных долей.

Так, если какая-либо фирма предлагает агрегат ожижения водорода, «на штуцере» которого нормируется содержание кислорода в продукте на уровне 1 ppmᵥ, а такое мы наблюдали воочию, то находиться вблизи такого агрегата в период его работы мы бы не рекомендовали. В равной мере это относится и к приёмному резервуару для такого водорода. Действительно, если его вместимость, скажем, 45 м³ жидкого водорода, а заполнение ведётся с открытым газосбросом, то при хороших погодных условиях (атмосферное давление 760 мм.рт.ст.) в растворённом виде в резервуаре после полного его заполнения будет находиться приблизительно 16 мг кислорода. В твёрдом же виде здесь может оказаться 52 г кислорода. А что будет, если вместимость приёмного сосуда, скажем, 1000 м³? Очевидно, упомянутая норма допустимого содержания кислорода в таком случае не может рассматриваться приемлемой.

III. ЗАКЛЮЧЕНИЕ

При обращении с жидким водородом весьма реальны ситуации, когда содержание в нём кислорода превышает уровень его растворимости. В таком случае определённая часть кислорода будет находиться в твёрдом состоянии. Плотность твёрдого кислорода приблизительно в 15,6 раз больше плотности жидкого водорода. Данное обстоятельство в сочетании с низким уровнем растворимости должны способствовать осаждению и накоплению твёрдого кислорода в жидководородных системах. Накопление значительной массы твёрдого кислорода в контакте с водородом может приводить к трагическим последствиям.

Полученные в настоящей работе экспериментальные данные о растворимости твёрдого кислорода в жидком водороде могут послужить основой для объективной оценки норм допустимого содержания кислорода в жидком водороде в процессе осуществления с ним тех или иных технологических операций, а в ряде случаев – основой для корректировки параметров ведения технологических процессов в направлении минимизации накапливаемых масс твёрдого кислорода.

ЛИТЕРАТУРА

1. Морозов В.С., Морозов Д.В. Отбор проб жидкого водорода на анализ // Технические газы – 2003.-в печати.

2. Есельсон Б.Н., Благой Ю.П., Григорьев В.Н. и др. Свойства жидкого и твёрдого водорода, Издательство стандартов справочные обзоры, № 1, М.-1969-136 с.

3. Khristenko Yu., Tomilin V. The safety provision during venting of gaseous hydrogen to atmosphere at the liquid propellant rocket engine test stand complex using LH2 + LOX // International Journal of Hydrogen Energy.-1999.-№24.-c. 677-685.

4. Морозов В.С., Морозов Д.В., Морозов Е.В. О растворимости азота в жидком водороде и его очистка адсорбцией // Технические газы – 2003 –в печати

- Водород особо чистый 33 Физико-химические показатели и цены на водород особой чистоты (ОСЧ) выпускаемый по ТУ 2114-016-78538315-2008. Паспорт на водород ОСЧ. Прайс-лист с ценами на водород ОСЧКонтекст фразы в тексте

ВОДОРОД ОСОБО ЧИСТЫЙ

Физико-химические показатели серийной продукции, выпускаемой в производстве ООО НПК «Наука» по техническим условиям ТУ 2114-016-78538315-2008 «Водород особо чистый» представлены в таблице 1.

Таблица 1

Физико-химические показатели водорода особой чистоты, выпускаемого по ТУ 2114-016-78538315-2008

Наименование показателя, размерность

Норма для марок

«А»

«Б»

«В»

1. Объёмная доля водорода в пересчете на сухое вещество, %, не менее

99,99999

99,9999

99,999

2. Объёмная доля кислорода, млн⁻¹ (ppmᵥ), не более

0,02

0,2

2

3. Объемная доля азота, млн⁻¹ (ppmᵥ), не более

0,08

0,8

8

4. Объёмная доля влаги, млн⁻¹, не более (точка росы, °С при 101,3 кПа, не выше)

0,5

(минус 80)2

(минус 71)10

(минус 60)

Рис.1 Паспорт Водород ОСЧ, марка А

Тарой для продукционного водорода служат обычные стальные 40-литровые водородные баллоны россыпью или сгруппированные в контейнеры из 8, 12 или 36 баллонов. При этом каждый баллон перед его первичным заполнением подвергается подготовке с целью удаления из него влаги и газовых примесей. При соблюдении правил эксплуатации таких баллонов, что проверяется при входном их контроле, повторная подготовка не требуется в течение времени до очередного технического освидетельствования баллона. Чем выше требования к чистоте водорода в баллоне, тем более тщательно он должен быть подготовлен к заполнению.

Рис.2 Баллоны для водорода ОСЧ

Соответственно, чем чище водород, тем выше его цена и больше стоимость подготовки баллонов к заполнению.

Гарантии соответствия показателей качества выпускаемого особо чистого водорода установленным нормам обеспечиваются реализацией сплошного контроля качества продукции, который предусматривает анализ проб из каждого баллона, при строгом соблюдении требований технологического регламента, разработанного и утвержденного в установленном порядке.

Для формирования собственного мнения о предсказуемости политики ценообразования на газообразный водород особой чистоты (ОСЧ), предприятиям-потребителям предлагается ознакомиться с историей изменения цен за более чем 10-летний период, отображенный в виджете цен на водород особой чистоты.

По состоянию на 01.01.2023 г. цены на водород ОСЧ различных марок и стоимость работ по подготовке баллонов представлены в таблице 2.

Таблица 2

Цены на водород особой чистоты, выпускаемый по ТУ 2114-016-78538315-2008

Наименование

Единица измерения

Цена. НДС не облагается

1. Водород марка «А» (99,99999%)

м³

1750

2. Водород марка «Б» (99,9999%)

м³

1460

3. Водород марка «В» (99,999%)

м³

1110

4. Водород марка «А» (99,99999%) (с подготовкой баллона к заполнению)

м³

2630

5. Водород марка «Б» (99,9999%) (с подготовкой баллона к заполнению)

м³

2200

6. Водород марка «В» (99,999%) (с подготовкой баллона к заполнению)

м³

1580

7. Подготовка баллонов к заполнению водородом марки «А»

шт

5016

8. Подготовка баллонов к заполнению водородом марки «Б»

шт

4218

9. Подготовка баллонов к заполнению водородом марки «В»

шт

2679

Прайс-лист «Водород особо чистый» (c 01.01.2023 г.)

Прайс-лист «Водород особо чистый» (c 01.01.2022 г.)

Прайс-лист «Водород особо чистый» (c 01.01.2021 г.)

Прайс-лист «Водород особо чистый» (c 01.01.2020 г.)

Прайс-лист «Водород особо чистый» (c 01.01.2019 г.)

ТУ 2114-016-78538315-2008 Водород особо чистый

ТУ 2114-016-78538315-2008 Паспорт безопасности химической продукции

ТУ 2114-016-78538315-2008 Пояснительная записка

Схема проезда к складу готовой продукции участка по производству водорода ОСЧ

- Отбор проб жидкого водорода на анализ 43 Жидкий водород как криопродукт нуждается в аналитическом контроле его чистоты. Обязательным элементом в таком контроле является пробоотборное устройство. Приведено описание оригинальной конструкции непрерывного капиллярного пробоотборника. Полученные с применением такого пробоотборника результаты анализов насыщенных растворов твёрдого азота в жидком водороде практически совпадают с полученными ранее данными о его растворимости. Это служит основанием рекомендовать созданный пробоотборник в аналитическом контроле чистоты жидкого водорода.Контекст фразы в тексте

УДК 541.183

В.С. Морозов, Д.В. Морозов, Е.В. Морозов

ЗАО «Научно-техническое агентство «Наука»

129226, Россия, г. Москва, ул. Сельскохозяйственная, 12.ОТБОР ПРОБ ЖИДКОГО ВОДОРОДА НА АНАЛИЗ

Жидкий водород как криопродукт нуждается в аналитическом контроле его чистоты. Обязательным элементом в таком контроле является пробоотборное устройство. Приведено описание оригинальной конструкции непрерывного капиллярного пробоотборника. Полученные с применением такого пробоотборника результаты анализов насыщенных растворов твёрдого азота в жидком водороде практически совпадают с полученными ранее данными о его растворимости. Это служит основанием рекомендовать созданный пробоотборник в аналитическом контроле чистоты жидкого водорода.

Ключевые слова: водород жидкий, примеси, анализ, отбор проб.

It is necessary to control analytically the purity of liquid hydrogen as crioproduct. Device for making choice of samples is a required element of such control. Here is description of original design of continuous capillary device for making choice of samples. The results of analysis of насыщенных solutes of solid nitrogen received with the use of such device for making choice of samples practically coincide with its dissolubility data received earlier. All the above allows to recommend constructed device for making choice of samples for analytical control of liquid hydrogen purity.

Key words: liquid hydrogen, admixtures, analysis, sample choice.

I. ВВЕДЕНИЕ

В научно-технической и патентной литературе приводятся описания целого ряда пробоотборных устройств для анализа криогенных жидкостей: стационарных, съёмных, переносных, со смотровыми окнами, автоматических и т.п. Такое обилие, к сожалению, не является следствием полного решения задачи пробоотбора в рассматриваемой области техники. Скорее наоборот – это отражение трудностей при создании средств пробоотбора в условиях, когда отсутствуют стандартные образцы состава анализируемых жидкостей для метрологической аттестации пробоотборников.

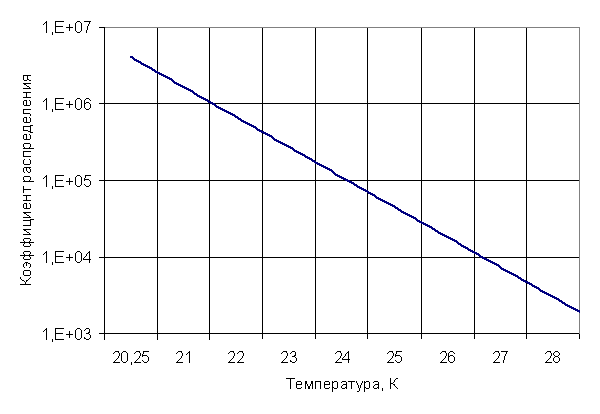

Рисунок 1. Температурная зависимость коэффициента распределения азота между соприкасающимися жидкой и паровой фазами водорода

Цель настоящей работы – экспериментальное определение возможности использования непрерывного капиллярного пробоотборного устройства для анализа жидкого водорода на содержание в нём кристаллизующихся примесей. В качестве характерного представителя таких примесей выбран азот, обладающий по данным [1] такой растворимостью в жидком водороде, что стадия газового анализа на хроматографе «Луч-6.7» реализуется в наиболее простом варианте с минимальной длительностью аналитического цикла и минимальной погрешностью измерений.

II. КАПИЛЛЯРНЫЙ ПРОБООТБОРНИК

На рис. 1 представлены рассчитанные нами оценочные значения коэффициентов распределения азота между соприкасающимися жидкой и паровой фазами водорода. Видим, что в процессе испарения жидкого водорода обеднение паровой его фазы азотом может составлять, в зависимости от температуры, от нескольких тысяч до нескольких миллионов раз.

В капиллярном пробоотборнике возможное отличие составов исходной и испарённой жидкости вследствие фазовых превращений минимизируется реализацией двух основных мероприятий. Во-первых, термостатированием капилляра частью потока анализируемой жидкости. Во-вторых, испарением выходящей из капилляра жидкости (вместе с примесями) путём взаимодействия с теплоподводящей стенкой, имеющей температуру более высокую, чем температура кристаллизации данной примеси при данной её концентрации в жидкости. Конкретно для азота — температура его кристаллизации из газовой фазы в интересующей нас области концентраций, по нашим оценкам, составляет приблизительно 35 К.

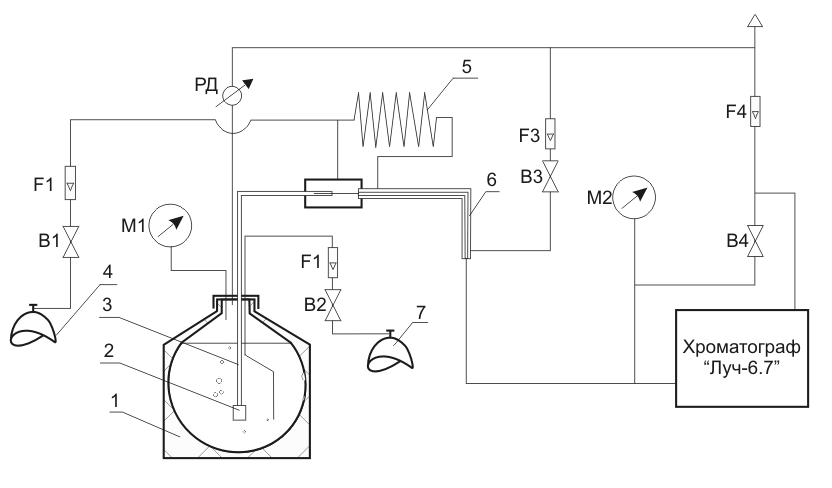

На рис. 2 изображён созданный нами капиллярный пробоотборник для анализа криогенных жидкостей, в том числе жидкого водорода. Роль теплопроводящей стенки в нём выполняет внутренняя трубка прямоточного теплообменника типа труба в трубе. В качестве теплового агента при этом используют газообразный азот с температурой окружающей среды или термостатирующий поток водорода, подогретый в дополнительном воздушном теплообменнике (на рис. 2 не показан) до температуры окружающей среды. Конструкция пробоотборника съёмная. Габаритные его размеры (260×260×60) мм без капилляра. Масса 450 г. Внутренний диаметр капилляра 1 мм. Его внутренняя поверхность и внутренняя поверхность внутренней трубки теплообменника отполированы химическим способом. Капилляр также съёмный – для обеспечения периодической очистки его внутренней поверхности от каких-либо возможных загрязнений.

Рисунок 2. Пробоотборник

Такие пробоотборники применяли в работе [2] для анализа закиси азота в жидком кислороде. Однако, для обоснованного их использования при анализе жидкого водорода посчитали необходимым провести описанные ниже испытания с полной имитацией рабочих условий применения.

III. ИСПЫТАНИЯ ПРОБООТБОРНИКА

На рис. 3 изображена принципиальная пневмогидравлическая схема стенда для испытаний пробоотборников путём анализа насыщенных растворов твёрдого азота в жидком водороде и последующего сопоставления полученных результатов с данными о его растворимости при параметрах опыта.

Стенд собран на базе 25-литрового криогенного сосуда 1, оснащённого имеющей вакуумную изоляцию трубкой 3 выдачи жидкого водорода на анализ. К выходу этой трубки подстыкован исследуемый капиллярный пробоотборник 6 и линия от баллона 4 с 10%-ной смесью азота в водороде. Приблизительно 10 литров этой смеси (1,25 г N₂) вводили в жидкий водород по трубке 3 и стакан 2, заполненный металловойлочным фильтром и спирально свёрнутым тампоном из латунной сетки. Регулятором давления РД типа «до себя» устанавливали давление опыта по показаниям манометра М1. Предупреждая проявление стратификации, жидкий водород непрерывно перемешивали барботированием чистого газообразного водорода из баллона 5. Приготовленный таким способом раствор азота в жидком водороде направляли через пробоотборник открытием вентилей В3 и В4.

Рисунок 3. Принципиальная пневматическая схема стенда для испытания пробоотборников:

1 - криогенный сосуд; 2 - стакан; 3 - трубка выдачи жидкости; 4 - баллон со смесью азота в водороде; 5 - теплообменник; 6 - капиллярный пробоотборник; 7 - баллон с чистым водородом; РД - регулятор давления; В1...В4 - вентили; F1...F4 - индикаторы расхода.Поток водорода величиной приблизительно 2 нм³/ч, устанавливаемый открытием вентиля В3 по показаниям индикатора расхода F3, в жидком виде (в трубке 3) выполнял роль термостатирующего капилляр потока. В теплообменнике 5 этот поток газифицировался, нагревался до температуры окружающей среды и поступал в наружную трубку пробоотборника, выполняя роль греющего газа.

Анализируемый поток водорода величиной приблизительно 1,5 нм³/ч, устанавливаемый вентилем В4 по индикатору расхода F4, после прохождения капилляра газифицировался вместе с примесью азота в пробоотборнике, нагревался и поступал частично в хроматограф 8 на анализ и остальное на сброс.

Гидравлическое сопротивление схемы по показаниям образцовых манометров М1 и М2 класса точности 0,4 с верхним пределом измерений 4,0 кГс/см² не превышало 0,04 кГс/см².

Анализировали полученные растворы на хроматографе «Луч-6.7» с одной ступенью обогащения. При этом длительность одного аналитического цикла составляла приблизительно 7 мин. Градуировали хроматограф непосредственно перед измерениями и повторно, для проверки стабильности, по их окончании.

Проведено три серии по 7-10 измерений в каждой, соответственно, при абсолютном давлении в криогенном сосуде 192 кПа, 258 кПа и 293 кПа. Используемый жидкий водород содержал приблизительно 50% параводорода. По нашим оценкам, отождествление его температуры кипения с температурой кипения нормального водорода (25% парамодификации) может привести к погрешности определения температуры не более 0,1 К, что является допустимым. Таким образом, по данным [3] о давлении насыщенных паров нормального жидкого водорода значением указанных выше давлений соответствуют температуры опытов 22,7 К, 23,8 К и 24,6 К.

В таблице представлено сопоставление полученных средних арифметических значений результатов измерений с данными [1] о растворимости твёрдого азота в жидком водороде. При соответствующих температурах. Если учесть погрешности, связанные с приготовлением насыщенных растворов, со стадией газового анализа, а также погрешность данных о растворимости, то наблюдаемые отклонения не дают пищи для каких-либо оценок погрешностей анализа, вносимых собственно стадией пробоотбора. Можно только утверждать, что величина таких погрешностей не превышает значений рассмотренных отклонений.

Таким образом, результаты испытаний созданного капиллярного пробоотборника можно отнести к положительным, и также пробоотборники можно рекомендовать для использования при определении чистоты жидкого водорода на содержание в нём кристаллизующихся примесей. Очевидно, также и для контроля подобных примесей в других криогенных жидкостях.

Таблица

Сопоставление результатов измерений с данными о растворимости твёрдого азота в жидком водороде

Температура опыта, К

Объёмная доля азота, ppmᵥ

Относительное отклонение, %

$\delta = \frac{\bar{x}-{x}_{нас}}{{x}_{нас}}100$по результатам измерений

$\bar{x}$Значение растворимости по

[1]${x}_{нас}$22,7

1,98

2,17

-8,7

23,8

3,90

3,94

-1,0

24,6

5,48

5,89

-7,0

IV. ЗАКЛЮЧЕНИЕ

Представленную в настоящей работе информацию можно рассматривать с нескольких точек зрения.

Прежде всего, рекомендации относительно практического использования разработанной конструкции пробоотборного устройства для анализа криогенных жидкостей на содержание в них кристаллизующихся примесей можно отнести к разряду обоснованных.

С другой стороны, представленные результаты являются дополнительным подтверждением достоверности полученных ранее [1] данных о растворимости твёрдого азота в жидком водороде.

И наконец, задействованная в испытаниях техника и методика эксперимента в состоянии обеспечить получение насыщенных растворов отверждаемых примесей в жидком водороде. Некоторая неопределённость данного утверждения, в части номенклатуры определяемых примесей, нуждается в дополнительном его экспериментальном подтверждении. В первую очередь это касается такой примеси в жидком водороде как кислород. Надеемся в ближайшее время заняться и такой проблемой как анализ примеси кислорода в жидком водороде, тем более что основным назначением хроматографа «Луч–6.7» является определение не только примеси азота в водороде, но и кислорода в нём с нижним пределом его обнаружения 2·10⁻⁸%.

ЛИТЕРАТУРА

1. Морозов В.С., Морозов Д.В., Морозов Е.В. О растворимости азота в жидком водороде и его очистка адсорбцией // Технические газы – 2003 –в печати

2. Морозов В.С., Морозов Д.В. Адсорбционная очистка жидкого кислорода от закиси азота // Технические газы – 2003.-в печати.

3. Есельсон Б.Н., Благой Ю.П., Григорьев В.Н. и др. Свойства жидкого и твёрдого водорода, Издательство стандартов справочные обзоры, № 1, М.1969, с. -136

- Установки финишной очистки технических газов 23 Представлено краткое описание освоенных в производстве установок финишной очистки технических газов. Такие установки являются эффективным средством получения действительно особо чистых газов и успешно эксплуатируются на различных предприятиях, в том числе при реализации новых высоких технологий. Они имеют разную степень сложности и разный уровень автоматизации. В качестве характерного примера полностью автоматизированного изделия может служить описанная более подробно установка финишной очистки водорода «ВЕРА-50/10А»Контекст фразы в тексте

Опубликована в журнале "Технические газы" – 2005. -№ 6.- с. 58-61.

Е.В. Морозов, Я.В. Морозов, В.С. Морозов, Д.В. Морозов

ЗАО «Научно-техническое агентство «Наука», ул. Сельскохозяйственная, 12, г. Москва, 129226, РФ

e-mail: nauca@nauca.ruУСТАНОВКИ ФИНИШНОЙ ОЧИСТКИ ТЕХНИЧЕСКИХ ГАЗОВ

Представлено краткое описание освоенных в производстве установок финишной очистки технических газов. Такие установки являются эффективным средством получения действительно особо чистых газов и успешно эксплуатируются на различных предприятиях, в том числе при реализации новых высоких технологий. Они имеют разную степень сложности и разный уровень автоматизации. В качестве характерного примера полностью автоматизированного изделия может служить описанная более подробно установка финишной очистки водорода «ВЕРА-50/10А».

Ключевые слова:очистка газов финишная, установки очистки газов, установка очистки водорода автоматическая.

Here is the short description of the plants of final purification of technical gases, applied in production procedure. These plants are considered as effective devices for obtaining the extra pure gases and successfully used at different enterprises, also when actualizing new high technologies. They have different complexity rates and different levels of automation. The plant of hydrogen final purification «VERA-50/10A» described in details can serve for character example of totally automated product.

Key words:gases final purification, plants of gases purification, automated plant of hydrogen purification.

I. ВВЕДЕНИЕ

Результаты реализации процессов в области новых высоких технологий зависят от степени чистоты используемых газов. Значения норм допустимого содержания химических примесей здесь зачастую исчисляется уровнем биллионных долей, а механических примесей с размером частиц более 0,01 мкм – уровнем трёх штук в сотне литров газа.

Действующие промышленные системы газообеспечения особо чистыми газами объектов их потребления, как правило, имеют в своём составе централизованные системы очистки исходного сырья, магистральные трубопроводы и системы газораспределения между точками потребления. Результаты обследования таких систем показывают, что в процессах транспортирования и газораспределения наблюдаются загрязнения даже изначально чистых газов примесями основных компонентов воздуха, влагой, а так же механическими примесями.

Практика показывает, что наиболее эффективным способом решения возникающей проблемы является использование финишных средств очистки газов. Финишных не только в смысле их расположения в непосредственной близости от точек потребления газов, но так же в смысле окончательного и глубокого удаления вредных примесей, в том числе являющихся следствием загрязнения газов на пути их движения от источника к месту потребления.

В настоящем сообщении приводится общая характеристика освоенных в производстве установок финишной очистки газов и в качестве примера полностью автоматизированного изделия – описание установки финишной очистки водорода «ВЕРА-50/10А».

II. ОБЩАЯ ХАРАКТЕРИСТИКА УСТАНОВОК ФИНИШНОЙ ОЧИСТКИ ГАЗОВ

Многолетняя практика изготовления и внедрения установок финишной очистки газов и их смесей показала, что в каждом конкретном случае необходимо учитывать специфические особенности существующих или проектируемых систем газопотребления Заказчика. При этом наибольшим спросом пользуются ставшие типовыми установки, значения основных технологических параметров которых представлены в табл. 1.

Таблица 1

Основные технологические параметры установок финишной очистки газов

Очищаемые газы

H₂, N₂, Ar, He, O₂, воздух, смеси Ar-He, N₂-He, Ar-N₂, N₂-H₂

Диапазон производительности, нм³/ч

От 0,05 до 50

Диапазон рабочего давления, МПа

От 0,05 до 15

Объёмные доли О₂ и влаги в очищенном газе, не более

От 0,5 ppbᵥ до 1 ppmᵥ

Эффективность очистки от механических частиц размером более 0,01 мкм, не хуже, %

99,99999

Принцип действия установок сорбционно-каталитический или криоадсорбционный.

Сорбционно-каталитические установки предназначены для тонкой очистки газов и их смесей от кислорода, влаги и мехпримесей. При очистке азота, аргона, гелия и их смесей удаляются также примеси оксида и диоксида углерода.

Криоадсорбционные установки предназначены для очистки водорода или гелия от влаги, основных компонентов воздуха и углеводородов. При очистке водорода не удаляются примеси гелия и неона, а при очистке гелия – примеси водорода и неона.

Установки, как непрерывного действия, так и периодического – в расчёте на определённое количество очищаемого газа, после чего реализуется регенерация поглотителей примесей в аппаратах. Установки непрерывного действия – стационарные. Периодического – как стационарные, так и переносные.

В основу работы установок положены проверенные в ходе длительной эксплуатации технические решения и результаты собственных разработок в области катализаторов и сорбентов. Аппараты оригинальной конструкции, не требующие перезагрузки наполнителей в течение всего срока службы установок. При изготовлении аппаратов используются трубы из нержавеющей стали диаметром менее 150 мм, так что «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» на них не распространяются. Применяются сертифицированные датчики давления, температуры, регуляторы, элементы электрооборудования и газоаналитические приборы. Управление работой в установках как ручное, так и частично или полностью автоматизированное.

III. АВТОМАТИЧЕСКАЯ УСТАНОВКА ФИНИШНОЙ ОЧИСТКИ ВОДОРОДА «ВЕРА-50/10А»

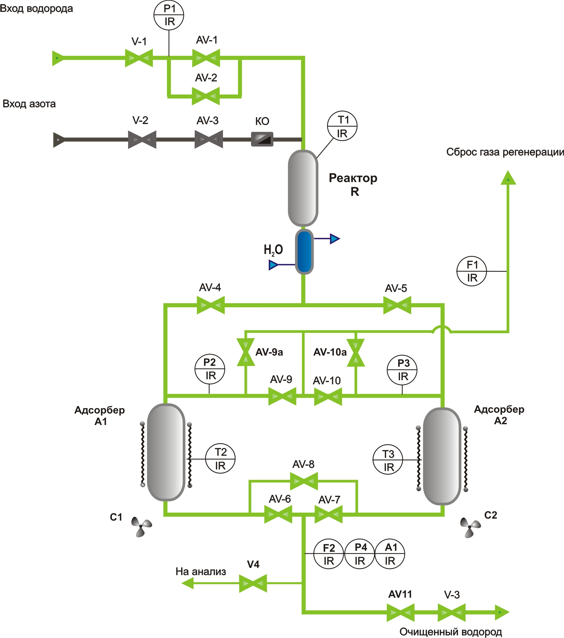

Установка «ВЕРА-50/10А» предназначена для глубокой очистки водорода от кислорода, влаги и мехпримесей и используется в производствах изделий электронной техники, в электроламповых производствах, при получении ультрадисперсных порошков металлов и т. п. Принципиальная технологическая схема установки представлена на рис.1.

Рисунок 1. Принципиальная технологическая схема установки «ВЕРА-50/10А»: AV-1…AV-11- пневмоуправляемые клапаны; V-1…V-4- запорные вентили; C1 и C2- вентиляторы; КО- обратный клапан.

Основные технические характеристики таких установок представлены в табл. 2.

Таблица 2

Основные технические характеристики установки финишной очистки водорода «ВЕРА-50/10А».

Наименование параметра

Размерность параметра

Значение параметра

Диапазон производительности

нм³/ч

0-50

Диапазон рабочего давления

МПа

0,5 - 1,0

Объёмные доли примесей на входе в установку:

- О₂

- влага

ppmᵥ

ppmᵥ

1000

2000Объёмные доли примесей на выходе из установки:

- О₂

- влага

ppbᵥ

ppbᵥ

0,5

4Число частиц мехпримесей размером более 0,01 мкм:

- в подаваемом на очистку водороде

- в очищенном водородешт/ндм³

Не норм.

0,01Расход охлаждающей воды, не более

нм³/час

0,5

Электропитание переменным током:

- напряжение

- частота

- максимальная потребляемая мощность

В

Гц

кВт

220

50

3,0Габаритные размеры (длинна х ширина х высота), не более

м

0,9х0,9х1,9

Масса, не более

кг

350

Средний срок службы, не менее

лет

8

Очистка от кислорода в установках осуществляется непрерывно путём его каталитического гидрирования. Осушка – адсорбцией влаги силикагелем или молекулярными ситами в периодически переключаемых на регенерацию аппаратах. Выбор используемого адсорбента определяется максимальными значениями объёмных долей указанных примесей в исходном газе. Силикагель используется при их высоких значениях, благодаря более высокой при этом его адсорбционной ёмкости, чем у молекулярных сит. Адсорбционные аппараты снабжены наружным электрообогревом, теплоизоляцией и системой принудительного охлаждения по окончании процесса регенерации адсорбента. Очистка от механических примесей осуществляется применением стандартных финишных фильтров Уральского электрохимического комбината.

В газовой схеме на основных технологических потоках используются сильфонные пневмоуправляемые клапаны. При пуске установки в работу предусмотрен плавный набор давления с последовательной заменой имеющейся в аппаратах среды сначала на азотную и далее – на рабочую водородную. При остановке или аварийной ситуации предусмотрена замена водородной среды на азотную.

Автоматический режим работы установки, контроль параметров, система сигнализации и блокировок обеспечивается системой состоящей из:

- панельной рабочей станции типа PPC;

- модуля вывода дискретных каналов;

- модулей ввода аналогового сигнала;

- модуля ввода-вывода дискретных каналов;

- преобразователя интерфейса RS232/RS485;

- программного обеспечения;

- датчиков давления, температуры, расхода, уровня и объемной доли водорода в пределах периметра установки.Программное обеспечение, разработанное собственными силами, обеспечивает управление технологическими процессами как в ручном, так и в полностью автоматическом режимах в пределах задаваемых и контролируемых параметров.

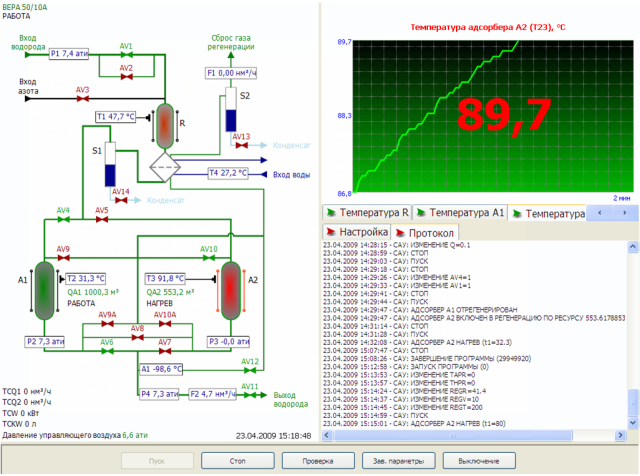

На передней панели корпуса установки (рис. 2) расположен 12,1" TFT LCD монитор с сенсорным экраном, кнопка включения сети, кнопка «стоп» установки, панель гигрометра и световая сигнализация «ВНИМАНИЕ» и «АВАРИЯ».

Рисунок 2. Внешний вид установки «ВЕРА-50/10А».

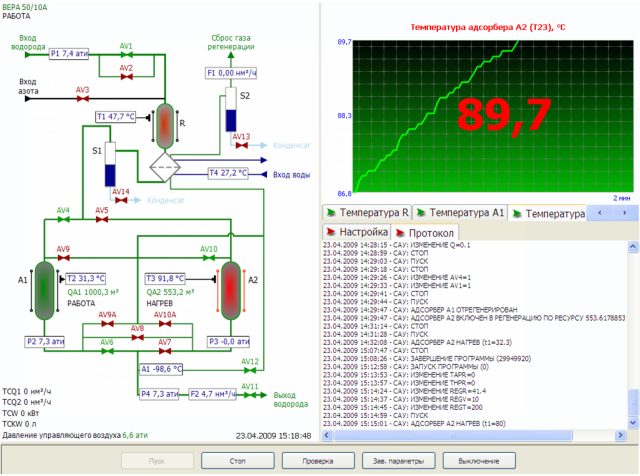

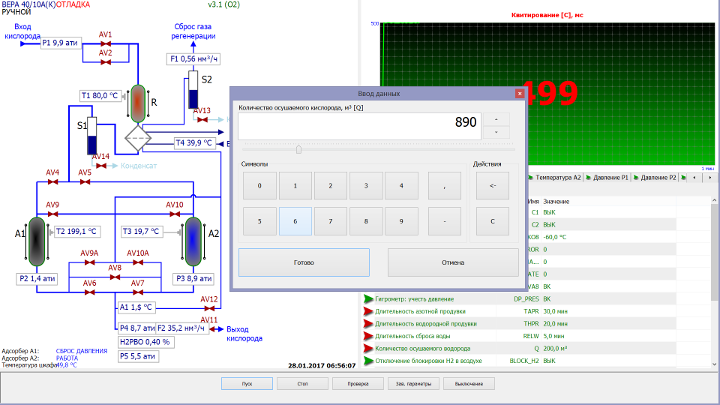

На мониторе панельной рабочей станции (рис 3) отображается технологическая схема установки, положение клапанов, состояние аппаратов и значения всех контролируемых параметров в режиме реального времени.

Рисунок 3. Внешний вид экрана.

В нижней части экрана находится меню пользователя, с помощью которого он может настроить технологические параметры, управлять работой установки вручную, контролировать динамику изменения различных технологических параметров. Для этого достаточно войти в соответствующий раздел меню. Дружественный интерфейс программного обеспечения позволяет эксплуатационному персоналу быстро освоить и правильно эксплуатировать установку.

Разработанная и проверенная система сигнализаций и блокировок обеспечивает безопасную эксплуатацию установки даже в случае неверных действий обслуживающего персонала.

Результаты наблюдений показывают, что качество очищенного водорода по остаточному содержанию в нём кислорода соответствует значению нижней границы диапазона измерений хроматографа «Луч-6.7» (Госреестр № 23889-02), равному 0,5 ppbᵥ. Содержание влаги соответствует значению нижней границы диапазона измерений гигрометра «Ива-9» (Госреестр № 26634-04), равному 4 ppbᵥ при давлении 1,0 МПа (минус 106°С точки росы при давлении 101,3 кПа). Отдельные измерения влажности, выполненные гигрометром PANAMETRICS, приводят к результатам ниже минус 110°С точки росы при давлении 101,3 кПа. Такие результаты наблюдают вне зависимости от типа используемого для осушки адсорбента, что согласуется с данными работы [1]. Сведения о запылённости очищенного водорода основываются на паспортных данных используемых фильтров.

IV. ЗАКЛЮЧЕНИЕ

Применение известных приёмов сохранения чистоты особо чистых газов в процессе их движения от источника к месту потребления (путём использования электрополированных труб, спецарматуры, хитроумных соединений, продуваемых тупиков и т.п.) не всегда себя оправдывает. Действительно эффективным является использование финишных средств очистки газов, в частности описанных в данной работе. Такие средства имеют разный уровень автоматизации, в том числе являются полностью автоматизированными. Характерной особенностью таких средств является то, что они гарантируют необходимое неизменно высокое качество газа в точках потребления, в том числе вне зависимости от изменений состава газа в его источнике.

ЛИТЕРАТУРА

1. Морозов В.С., Морозов Е.В., Вихрова С.В., Рутенберг О.Л., Фаткудинова Ш.Р. /Остаточное содержание влаги в воздухе, осушенном силикагелем// Технические газы. – 2005. -№ 6.- с. 34-36.

2. Морозов В.С., Морозов Д.В., Морозов Е.В., Демешев С.Г., /Водород чистый как побочный продукт производства водорода технического// Технические газы. – 2005. -№ 5.- с. 38-40.

- Генераторы динамические поверочных газовых смесей 25 Определенным вкладом в решение проблемы приготовления поверочных газовых смесей являются выпускаемые ЗАО НТА «Наука» установки газосмесительные «ГСУ-6.7» (Госреестр №27207-04), в которых реализуется метод динамического смешения составляющих компонентов. Такие установки применяют для градуировки, калибровки, поверки средств измерений объемной (молярной) доли определяемых компонентов в газовых средах, аттестации методик выполнения измерений, а также в научных исследованиях.Контекст фразы в тексте

Опубликована в журнале «Законодательная и прикладная метрология» – 2005. -№ 5.- с. 38-42.

О.Л. Рутенберг, Ш.Р. Фаткудинова, С.В Вихрова

Всероссийский научно-исследовательский институт метрологической службы, ул. Озёрная, д.46, г. Москва, 119361, РФВ.С. Морозов, Е.В. Морозов, Д.В. Морозов

ЗАО «Научно-техническое агентство «Наука»

129226, Россия, г. Москва, ул. Сельскохозяйственная, 12.ГЕНЕРАТОРЫ ДИНАМИЧЕСКИЕ ПОВЕРОЧНЫХ ГАЗОВЫХ СМЕСЕЙ

Определенным вкладом в решение проблемы приготовления поверочных газовых смесей являются выпускаемые ЗАО НТА «Наука» установки газосмесительные «ГСУ-6.7» (Госреестр №27207-04), в которых реализуется метод динамического смешения составляющих компонентов. Такие установки применяют для градуировки, калибровки, поверки средств измерений объемной (молярной) доли определяемых компонентов в газовых средах, аттестации методик выполнения измерений, а также в научных исследованиях.

Для приготовления смесей посредством таких установок необходимы чистый газ-разбавитель и дозируемый в него газ с установленной объемной долей определяемого компонента. Неоспоримыми удобствами для пользователей являются создаваемые на основе установок «ГСУ-6.7» динамические генераторы поверочных газовых смесей, в которых одновременно решены вопросы получения газов-разбавителей необходимой чистоты.

В настоящем сообщении приводится краткое описание сущности работы и основных характеристик установок «ГСУ-6.7», а также примеров их практического применения в виде динамических генераторов газовых смесей, в состав которых входят средства тонкой очистки газов — разбавителей.

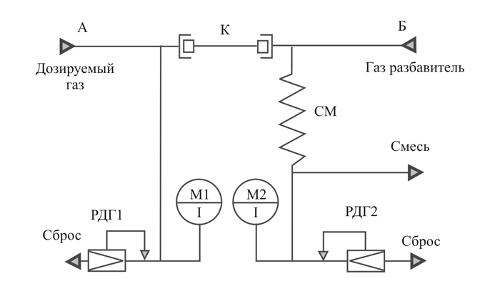

Сущность работы и основные характеристики установок ГСУ-6.7

Установки газосмесительные «ГСУ-6.7» включают в себя (рис.1) линию дозируемого газа А и соединенную с ней посредством капилляра К линию газа-разбавителя Б. Установки снабжены образцовыми манометрами М1 и М2, регуляторами давления РДГ1 и РДГ2 и смесителем СМ.

Рис. 1. Принципиальная газовая схема установки «ГСУ-6.7»:

А – линия дозируемого газа; Б – линия газа – разбавителя; К – капилляр; М1 и М2 – манометры; СМ – смеситель; РДГ1 и РДГ2 – регуляторы давления.При работе установки дозируемый газ перетекает через капилляр К в газ-разбавитель под действием перепада давлений в линиях А и Б. В смесителе СМ полученная смесь дозируемого газа и газа-разбавителя приводится к однородному составу и далее подается на потребление и частично – на сброс через регулятор РДГ2.

Основу расчета состава смеси составляет материальный баланс по определяемому компоненту в дозируемом газе, газе-разбавителе и полученной смеси. Если газ-разбавитель чистый относительно определяемого компонента, то уравнение материального баланса можно записать в виде:

\begin{equation}x_{i,см}=x_{i,дг}·\frac{Q_{0,дг}}{Q_{0,см}},\end{equation}

где $x_{i,дг}$ и $x_{i,см}$ — объемные доли определяемого компонента i, соответственно, в дозируемом газе и в смеси;

$Q_{0,дг}$ и $Q_{0,см}$ — расходы, соответственно, дозируемого газа и смеси при нормальных условиях 0°С и 101,3 кПа (индекс 0).Для расчета $x_{i,см}$ по (1) значение $x_{i,дг}$ устанавливают по паспортным данным на дозируемый газ или измеряют в процессе приготовления смеси контрольным газоанализатором. Значение $Q_{0,см}$ является результатом измерения расхода смеси посредством газового счетчика, входящего в комплект установки. Для определения $Q_{0,дг}$ поступают, исходя из следующего.

Дозирование осуществляют при обычной температуре в области давлений, при которых поведение дозируемого газа подчиняется законам идеального газа и вязкостный режим его течения через капилляр описывается законом Гагена-Пуазейля с учетом температурной зависимости вязкости в соответствии с уравнением Сезерленда. В таком случае:

\begin{equation}Q_{0,дг}=\frac{K}{\eta_{0,дг}}·\left ( \frac{T+C_{дг}}{T_{0}+C_{дг}} \right )·\left ( \frac{T_{0}}{T} \right )^{\frac{5}{2}}·\left ( P_{1}^{2}-P_{2}^{2} \right ),\end{equation}

где $0,дг$ — вязкость дозируемого газа при нормальных условиях;

$C_{дг}$ — константа Сезерленда, определяемая природой газа;

$T$ и $T_{0}$ — соответственно, абсолютная температура капилляра и нормальная 273,15К;

$P_{1}$ и $P_{2}$ — соответственно, абсолютные давления дозируемого газа и смеси;

$K$ – коэффициент проницаемости капилляра, численное значение которого определяется его формой и геометрическими размерами.Точный теоретический расчет $K_{ }$ не представляется возможным. Поэтому его значение определяют путем градуировки. Градуировку выполняют измерением $0,дг$ микропипеткой 0,1 см³ или 0,2 см³ по скорости движения в ней под действием выходящего из капилляра газа пробки этанола или устройством УИРГ. Далее вычисляют $K_{ }$ в соответствии с уравнением (2), преобразованным к виду:

\begin{equation} K=\frac{Q_{0,дг}·\eta_{0,дг}} {P_{1}^{2}-P_{б}^{2}}·\left ( \frac{T_{0}+C_{дг}}{T+C_{дг}} \right )·\left ( \frac{T}{T_{0}} \right )^{\frac{5}{2}},\end{equation}

где $P_{б}$ — барометрическое давление.Границы допускаемой относительной погрешности определения $К_{ }$ составляют ±3,3% при доверительной вероятности $Р=0,95$.

Подстановкой (2) в (1) получим следующее уравнение:

\begin{equation} x_{i,см}=\frac{x_{i,дг}·K}{Q_{0,см}·\eta_{0,дг} }·\left ( \frac{T_{0}}{T} \right )^{\frac{5}{2}}·\left ( P_{1}^{2}-P_{2}^{2} \right )\end{equation}позволяющее вычислять $x_{i,см}$. При этом границы допускаемой относительной погрешности $\theta\left(x_{i,см}\right)$ определения $x_{i,см}$ при доверительной вероятности $P=0,95$ составляют

\begin{equation}\theta \left ( x_{i,см} \right )=\pm \sqrt{23,6+\theta^{2} \left ( x_{i,дг} \right )},\end{equation}

где ($x_{i,дг}$) – относительная погрешность объемной доли определяемого компонента в дозируемом газе.В качестве дозируемых газов могут быть Н₂, N₂, О₂, СО, СН₄, С₂Н₆, инертные газы, воздух под избыточным давлением до 0,4 МПа. Давление смеси может быть до 0,2 МПа. Определяемыми компонентами могут быть указанные дозируемые газы или содержащиеся в них примеси. При этом объемная доля примесей в дозируемом газе не должна превышать 0,1% в водороде, 0,5% - в гелии и 1,0% - в остальных газах. Диапазон значений объемной доли определяемого компонента в приготавливаемых смесях может составлять от 5·10⁻¹⁰% до 20%.

Газом-разбавителем может служить любой газ, содержание определяемого компонента в котором должно быть приблизительно в 50 раз меньше значения $x_{i,см}$. В противном случае результат расчета погрешности смеси по формуле (5) может не соответствовать реальному значению ($x_{i,см}$).

Генераторы динамические газовых смесей «ЭТАЛОН-01»

Генераторы «ЭТАЛОН-01» предназначены для приготовления поверочных газовых смесей на основе глубоко очищенных газов-разбавителей водорода или гелия.

Помимо установки «ГСУ–6.7», в состав генераторов входит установка сверхтонкой очистки водорода «БАЗА–6.7». В установках «БАЗА–6.7» реализуется осушка газа на силикагеле и двухступенчатая очистка от примесей компонентов воздуха и углеводородов на силикагеле и активированном угле при температуре кипения азота. Установки переносные периодического действия с регенерацией адсорбентов посредством съемных электронагревателей. Газ регенерации – воздух или азот. Количество очищаемого газа в пределах одного цикла работы составляет не менее 6 нм³ с расходом до 100 нсм³/с. Установки одинаково эффективны как при очистке водорода, так и при очистке гелия. Значение объемной доли указанных примесей в очищенных газах здесь составляет не более 2·10⁻¹⁰%.

Для иллюстрации возможностей рассматриваемого генератора использовали хроматограф газовый «ЛУЧ–6.7» (Госреестр №23889-02); обеспечивающий измерение объемных долей кислорода и азота в водороде с нижней границей диапазона измерений, соответственно, 5·10⁻⁸% и 2·10⁻⁷%. Границы допускаемой относительной погрешности хроматографа нормированы на уровне 25% при доверительной вероятности $Р=0,95$.

При анализе очищенного водорода каких-либо пиков на хроматограммах при максимальной чувствительности регистрации не обнаруживали. Таким способом убедились, что чистота газа, качество соединительных коммуникаций и фон самого хроматографа соответствуют необходимым условиям приготовления и анализа смесей вблизи нижней границы диапазона измерений хроматографа.

В таблице 1 представлено сопоставление результатов измерений объемных долей кислорода и азота в водороде с их значениями в приготовленных посредством генератора смесях.

Таблица 1

Объемная доля примеси $x$,%

Отклонение, %

$\delta x_{i}=\frac{x_{i}^{'}-x_{i}}{x_{i}}·100$

Приготовлено

Измерено

$x_{O_{2}}·10^{7}$

$x_{N_{2}}·10^{7}$

$x^{'}_{O_{2}}·10^{7}$

$x^{'}_{N_{2}}·10^{7}$

$\delta x_{O_{2}}$

$\delta x_{N_{2}}$

0,76

2,82

0,71

2,75

-7

-3

2,10

5,66

2,20

5,86

5

4

5,20

19,3

5,00

21,0

-4

9

9,90

36,7

9,35

36,0

-6

-2

В качестве дозируемого газа в работе использовали смесь кислорода и азота в гелии с относительной погрешностью объемных долей определяемых компонентов ±3%. Тогда вычисленное по формуле (5) значение погрешности смесей составляет ±6%. По данным табл.1 максимально наблюдаемое отклонение равно 9%, что меньше удвоенного значения погрешности приготовленных смесей. Таким образом, указанное выше нормированное значение относительной погрешности хроматографа можно уменьшить до ±12%.

Генераторы динамические влажного газа «ЭТАЛОН-02»

Генераторы «ЭТАЛОН-02» предназначены для приготовления на основе глубоко осушенных воздуха, азота или аргона поверочных газовых смесей с водяным паром в диапазоне объемных долей влаги от 1·10⁻⁸% до 1·10⁻²%.

Кроме установки газосмесительной «ГСУ–6.7», генераторы содержат систему увлажнения дозируемого газа, контрольный гигрометр и аппарат-осушитель. Аппарат — осушитель обеспечивает осушку газов от начального значения объемной доли влаги не более 0,4% до остаточного значения не более 3·10⁻¹⁰% путем адсорбции влаги на молекулярных ситах. Регенерация адсорбента от влаги осуществляется нагреванием аппарата и его продувкой исходным газом. Время непрерывной работы аппарата в режиме осушки газа не менее 240 ч с расходом до 100 нсм³/с.

Наличие такой системы осушки позволяет не только создавать смеси с весьма малыми значениями объёмной доли влаги, но также выполнять необходимую предварительную сушку гигрометров перед их поверкой. Такая функция генератора является важной, если учитывать длительный характер выхода на рабочий режим измерений непрерывных гигрометров в области низких значений влажности. Так, например, известная компания Artvik, Inc., США в документации на гигрометр модели 5800, обращает внимание пользователей, что время выхода на режим измерений значений объёмной доли влаги ниже 10⁻⁵% составляет (5-7) суток. По нашим данным, и гигрометры непрерывного действия других фирм в указанной области содержаний влаги имеют близкую к гигрометру модели 5800 характеристику времени выхода на рабочий режим измерений при первичном их включении в работу.

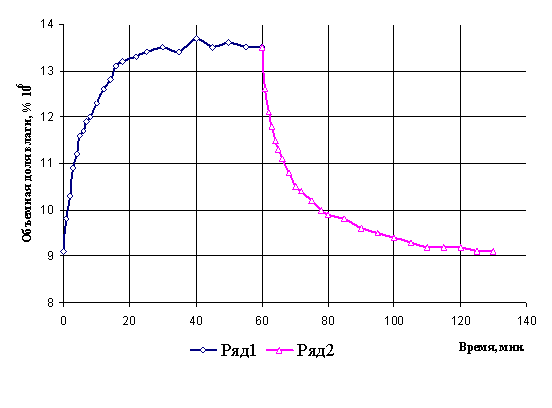

Ещё одной важной, на наш взгляд, особенностью рассматриваемого генератора является обеспечение возможности ступенчато изменять влажгость приготавливаемых смесей. Транспортное запаздывание при увеличении влажности составляет приблизительно 1 мин., а при уменьшении – несколько секунд. Для иллюстрации такой возможности генератора использовали гигрометр «ИВА-9» (Госреестр №26634-04). В фиксированный момент времени ступенчато увеличили значение объёмной доли влаги в воздухе на входе в гигрометр от 9,1·10⁻⁶ до 1,35·10⁻⁵%. После выхода гигрометра на стабильные показания уменьшили влажность до прежнего начального значения. На рис. 2 представлены результаты наблюдений за показаниями гигрометра во времени.

Рис. 2. Зависимость показаний гигрометра «Ива-9» от времени:

Ряд 1 — при увеличении влажности; Ряд 2 — при ее уменьшении.Полученные данные позволяют объективно оценить весь необходимый набор динамических характеристик гигрометра. Так время начала реагирования $\tau_{10}$ здесь составляет менее 1 мин., постоянная времени $\tau_{63}$ не более 8 мин., а время переходного процесса $\tau_{90}$ составляет приблизительно 20 мин. Причём, эти характеристики практически одинаковые как при увеличении влажности газа, так и при её уменьшении. Данный факт требует отдельного исследования в связи с указанной выше длительностью процесса сушки гигрометра при первичном его включении в работу.

Генераторы динамические газовых смесей «ЭТАЛОН–03»

Генераторы «ЭТАЛОН–03» предназначены для приготовления поверочных газовых смесей кислорода в азоте, аргоне, гелии.

Наряду с газосмесительной установкой «ГСУ-6.7», генераторы содержат патрон для тонкой очистки газов «БАЗА-03». В таком патроне реализуется осушка газов молекулярными ситами и очистка от кислорода и кислородсодержащих примесей никельсодержащим поглотителем. Патроны переносные периодического действия с регенерацией адсорбента и поглотителя азото-водородной смесью. Количество очищенного газа при исходном содержании в нём примеси кислорода не более 2·10⁻³% составляет не менее 18 нм³. Значение объёмной доли кислорода в очищенном газе не превышает 2·10⁻⁸%.

Для иллюстрации возможностей генератора воспользуемся экспериментальными данными, полученными в ходе испытаний опытного образца газоанализатора «ИСТОК», имеющего нижнюю границу диапазона измерений объёмной доли кислорода в азоте 1·10⁻⁶%.

После продувки газоанализатора очищенным азотом его фоновые показания составляли 1,3·10⁻⁷%, что приблизительно в 10 раз меньше указанной выше нижней границы диапазона измерений и является вполне удовлетворительным.

В табл. 2 представлено сопоставление результатов измерений объёмных долей кислорода в азоте газоанализатором «ИСТОК» с их значениями в приготовленных посредством генератора смесях.

Таблица 2

Объёмная доля кислорода, %

Отклонение, %

$\delta x_{i}=\frac{x_{i}^{'}-x_{i}}{x_{i}}·100$

Приготовлено $x·10^{6}$

Измерено $x^{'}·10^{6}$

1,90

1,73

-9

2,72

2,70

-1

3,57

3,76

5

5,72

6,00

5

Максимальное значение наблюдаемого относительного отклонения по данным таблицы 2 составляет – 9%, что по модулю меньше удвоенного значения погрешности смесей, равного 12. Таким образом, в исследованном диапазоне объёмных долей кислорода в азоте границы допускаемой относительной погрешности газоанализатора можно оценить значением ±12%.

На рис. 3 представлены, для примера, результаты наблюдений за показаниями газоанализатора во времени при ступенчатом изменении объёмной доли кислорода в анализируемом газе на величину 5,8·10⁻⁶%.

Рис. 3. Зависимость показаний газоанализатора «Исток» от времени:

Ряд 1 – при увеличении содержания кислорода; Ряд 2 – при его уменьшении.Полученные данные позволяют, с учётом транспортного запаздывания 1 мин., время начала реагирования газоанализатора при увеличении содержания кислорода $\tau_{10}$ оценить значением менее 30 с, постоянную времени $\tau_{63}$ значением 1,4 мин., при этом время переходного процесса $\tau_{90}$ составит 2,6 мин. При уменьшении объемной доли кислорода значения соответствующих динамических характеристик ещё меньше, чем при увеличении.

Таким образом, реализованный в установках газосмесительных «ГСУ-6.7» метод динамического смешения компонентов объективно обеспечивает приготовление поверочных газовых смесей различной природы в широком диапазоне объёмных долей определяемых компонентов с удовлетворительной погрешностью. Наиболее ярко достоинства метода и аппаратурного его оформления в виде динамических генераторов газовых смесей, в состав которых входят средства очистки, проявляются в области весьма малых значений объёмных долей определяемых компонентов, т. е. в наиболее трудной для других методов области концентраций.

Высокие технические характеристики генераторов сочетаются с простотой их конструкции и эксплуатационными удобствами.

ФГУП ВНИИМС располагает всем комплектом представленной поверочной аппаратуры и выполняет работы по испытаниям, поверке, сертификации газоаналитических приборов и аттестации методик выполнения измерений в области микросодержаний определяемых компонентов.

Контактный телефон (495) 437-94-19.

ЗАО НТА «Наука» принимает заказы на изготовление такой аппаратуры с её первичной (очередной) поверкой во ВНИИМС.

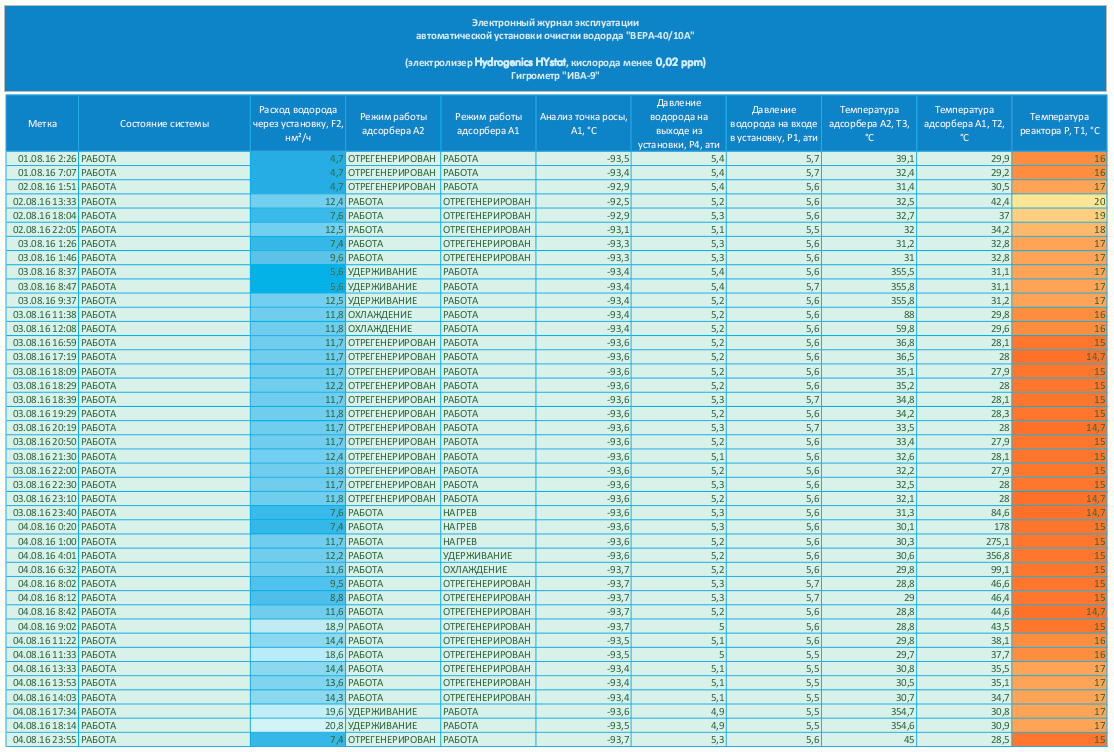

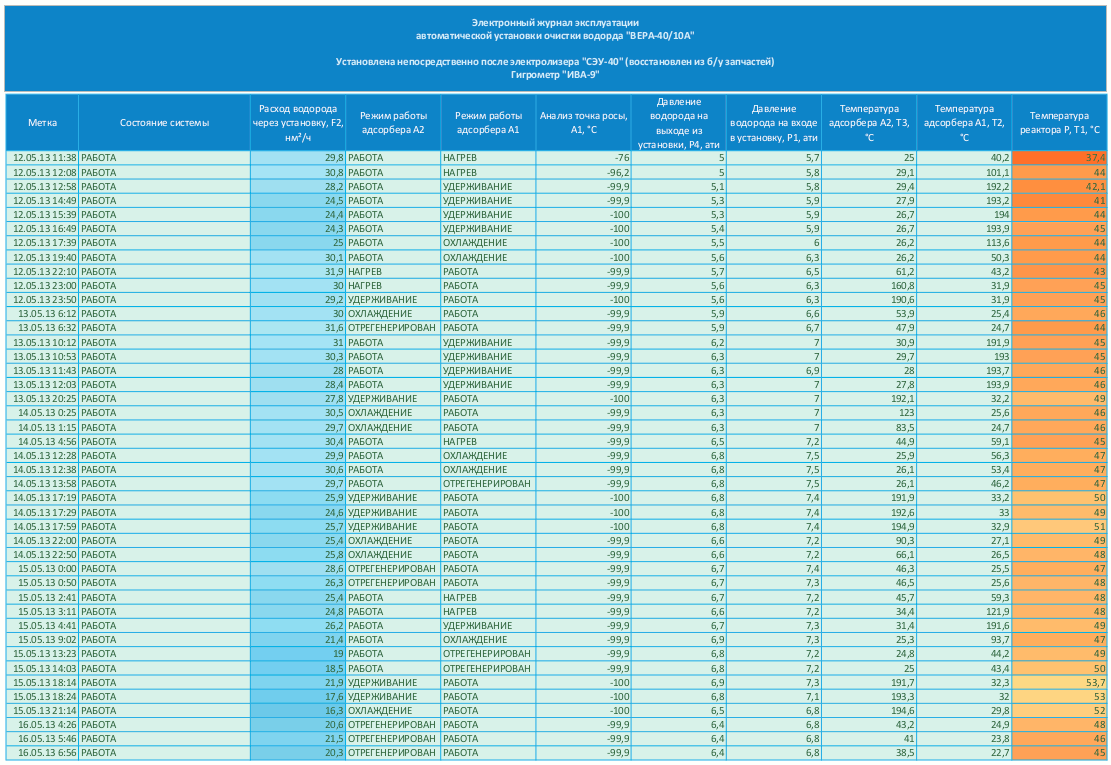

Контактный телефон (495) 411-01-85.