Опубликована в журнале "Технические газы" – 2005. -№ 6.- с. 58-61.

Е.В. Морозов, Я.В. Морозов, В.С. Морозов, Д.В. Морозов

ЗАО «Научно-техническое агентство «Наука», ул. Сельскохозяйственная, 12, г. Москва, 129226, РФ

e-mail: nauca@nauca.ru

УСТАНОВКИ ФИНИШНОЙ ОЧИСТКИ ТЕХНИЧЕСКИХ ГАЗОВ

Представлено краткое описание освоенных в производстве установок финишной очистки технических газов. Такие установки являются эффективным средством получения действительно особо чистых газов и успешно эксплуатируются на различных предприятиях, в том числе при реализации новых высоких технологий. Они имеют разную степень сложности и разный уровень автоматизации. В качестве характерного примера полностью автоматизированного изделия может служить описанная более подробно установка финишной очистки водорода «ВЕРА-50/10А».

Ключевые слова:очистка газов финишная, установки очистки газов, установка очистки водорода автоматическая.

Here is the short description of the plants of final purification of technical gases, applied in production procedure. These plants are considered as effective devices for obtaining the extra pure gases and successfully used at different enterprises, also when actualizing new high technologies. They have different complexity rates and different levels of automation. The plant of hydrogen final purification «VERA-50/10A» described in details can serve for character example of totally automated product.

Key words:gases final purification, plants of gases purification, automated plant of hydrogen purification.

I. ВВЕДЕНИЕ

Результаты реализации процессов в области новых высоких технологий зависят от степени чистоты используемых газов. Значения норм допустимого содержания химических примесей здесь зачастую исчисляется уровнем биллионных долей, а механических примесей с размером частиц более 0,01 мкм – уровнем трёх штук в сотне литров газа.

Действующие промышленные системы газообеспечения особо чистыми газами объектов их потребления, как правило, имеют в своём составе централизованные системы очистки исходного сырья, магистральные трубопроводы и системы газораспределения между точками потребления. Результаты обследования таких систем показывают, что в процессах транспортирования и газораспределения наблюдаются загрязнения даже изначально чистых газов примесями основных компонентов воздуха, влагой, а так же механическими примесями.

Практика показывает, что наиболее эффективным способом решения возникающей проблемы является использование финишных средств очистки газов. Финишных не только в смысле их расположения в непосредственной близости от точек потребления газов, но так же в смысле окончательного и глубокого удаления вредных примесей, в том числе являющихся следствием загрязнения газов на пути их движения от источника к месту потребления.

В настоящем сообщении приводится общая характеристика освоенных в производстве установок финишной очистки газов и в качестве примера полностью автоматизированного изделия – описание установки финишной очистки водорода «ВЕРА-50/10А».

II. ОБЩАЯ ХАРАКТЕРИСТИКА УСТАНОВОК ФИНИШНОЙ ОЧИСТКИ ГАЗОВ

Многолетняя практика изготовления и внедрения установок финишной очистки газов и их смесей показала, что в каждом конкретном случае необходимо учитывать специфические особенности существующих или проектируемых систем газопотребления Заказчика. При этом наибольшим спросом пользуются ставшие типовыми установки, значения основных технологических параметров которых представлены в табл. 1.

Таблица 1

Основные технологические параметры установок финишной очистки газов

Очищаемые газы | H₂, N₂, Ar, He, O₂, воздух, смеси Ar-He, N₂-He, Ar-N₂, N₂-H₂ |

Диапазон производительности, нм³/ч | От 0,05 до 50 |

Диапазон рабочего давления, МПа | От 0,05 до 15 |

Объёмные доли О₂ и влаги в очищенном газе, не более | От 0,5 ppbᵥ до 1 ppmᵥ |

Эффективность очистки от механических частиц размером более 0,01 мкм, не хуже, % | 99,99999 |

Принцип действия установок сорбционно-каталитический или криоадсорбционный.

Сорбционно-каталитические установки предназначены для тонкой очистки газов и их смесей от кислорода, влаги и мехпримесей. При очистке азота, аргона, гелия и их смесей удаляются также примеси оксида и диоксида углерода.

Криоадсорбционные установки предназначены для очистки водорода или гелия от влаги, основных компонентов воздуха и углеводородов. При очистке водорода не удаляются примеси гелия и неона, а при очистке гелия – примеси водорода и неона.

Установки, как непрерывного действия, так и периодического – в расчёте на определённое количество очищаемого газа, после чего реализуется регенерация поглотителей примесей в аппаратах. Установки непрерывного действия – стационарные. Периодического – как стационарные, так и переносные.

В основу работы установок положены проверенные в ходе длительной эксплуатации технические решения и результаты собственных разработок в области катализаторов и сорбентов. Аппараты оригинальной конструкции, не требующие перезагрузки наполнителей в течение всего срока службы установок. При изготовлении аппаратов используются трубы из нержавеющей стали диаметром менее 150 мм, так что «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» на них не распространяются. Применяются сертифицированные датчики давления, температуры, регуляторы, элементы электрооборудования и газоаналитические приборы. Управление работой в установках как ручное, так и частично или полностью автоматизированное.

III. АВТОМАТИЧЕСКАЯ УСТАНОВКА ФИНИШНОЙ ОЧИСТКИ ВОДОРОДА «ВЕРА-50/10А»

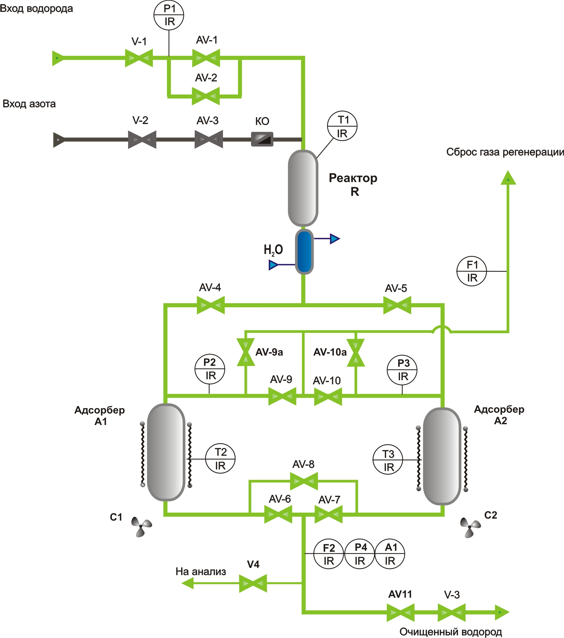

Установка «ВЕРА-50/10А» предназначена для глубокой очистки водорода от кислорода, влаги и мехпримесей и используется в производствах изделий электронной техники, в электроламповых производствах, при получении ультрадисперсных порошков металлов и т. п. Принципиальная технологическая схема установки представлена на рис.1.

Рисунок 1. Принципиальная технологическая схема установки «ВЕРА-50/10А»: AV-1…AV-11- пневмоуправляемые клапаны; V-1…V-4- запорные вентили; C1 и C2- вентиляторы; КО- обратный клапан.

Основные технические характеристики таких установок представлены в табл. 2.

Таблица 2

Основные технические характеристики установки финишной очистки водорода «ВЕРА-50/10А».

Наименование параметра | Размерность параметра | Значение параметра |

Диапазон производительности | нм³/ч | 0-50 |

Диапазон рабочего давления | МПа | 0,5 - 1,0 |

Объёмные доли примесей на входе в установку: |

|

|

Объёмные доли примесей на выходе из установки: |

|

|

Число частиц мехпримесей размером более 0,01 мкм: | шт/ндм³ |

|

Расход охлаждающей воды, не более | нм³/час | 0,5 |

Электропитание переменным током: |

|

|

Габаритные размеры (длинна х ширина х высота), не более | м | 0,9х0,9х1,9 |

Масса, не более | кг | 350 |

Средний срок службы, не менее | лет | 8 |

Очистка от кислорода в установках осуществляется непрерывно путём его каталитического гидрирования. Осушка – адсорбцией влаги силикагелем или молекулярными ситами в периодически переключаемых на регенерацию аппаратах. Выбор используемого адсорбента определяется максимальными значениями объёмных долей указанных примесей в исходном газе. Силикагель используется при их высоких значениях, благодаря более высокой при этом его адсорбционной ёмкости, чем у молекулярных сит. Адсорбционные аппараты снабжены наружным электрообогревом, теплоизоляцией и системой принудительного охлаждения по окончании процесса регенерации адсорбента. Очистка от механических примесей осуществляется применением стандартных финишных фильтров Уральского электрохимического комбината.

В газовой схеме на основных технологических потоках используются сильфонные пневмоуправляемые клапаны. При пуске установки в работу предусмотрен плавный набор давления с последовательной заменой имеющейся в аппаратах среды сначала на азотную и далее – на рабочую водородную. При остановке или аварийной ситуации предусмотрена замена водородной среды на азотную.

Автоматический режим работы установки, контроль параметров, система сигнализации и блокировок обеспечивается системой состоящей из:

- панельной рабочей станции типа PPC;

- модуля вывода дискретных каналов;

- модулей ввода аналогового сигнала;

- модуля ввода-вывода дискретных каналов;

- преобразователя интерфейса RS232/RS485;

- программного обеспечения;

- датчиков давления, температуры, расхода, уровня и объемной доли водорода в пределах периметра установки.

Программное обеспечение, разработанное собственными силами, обеспечивает управление технологическими процессами как в ручном, так и в полностью автоматическом режимах в пределах задаваемых и контролируемых параметров.

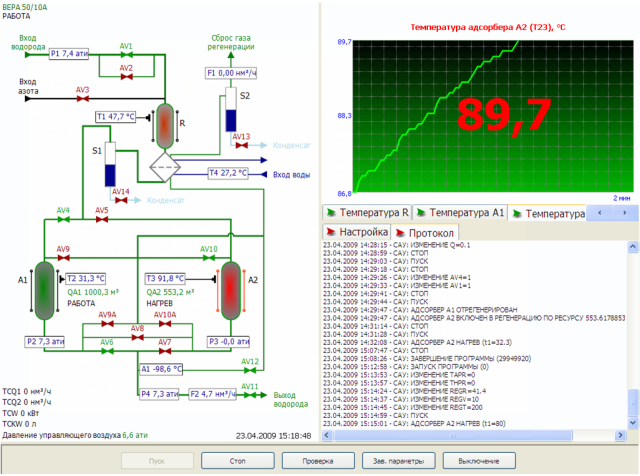

На передней панели корпуса установки (рис. 2) расположен 12,1" TFT LCD монитор с сенсорным экраном, кнопка включения сети, кнопка «стоп» установки, панель гигрометра и световая сигнализация «ВНИМАНИЕ» и «АВАРИЯ».

Рисунок 2. Внешний вид установки «ВЕРА-50/10А».

На мониторе панельной рабочей станции (рис 3) отображается технологическая схема установки, положение клапанов, состояние аппаратов и значения всех контролируемых параметров в режиме реального времени.

Рисунок 3. Внешний вид экрана.

В нижней части экрана находится меню пользователя, с помощью которого он может настроить технологические параметры, управлять работой установки вручную, контролировать динамику изменения различных технологических параметров. Для этого достаточно войти в соответствующий раздел меню. Дружественный интерфейс программного обеспечения позволяет эксплуатационному персоналу быстро освоить и правильно эксплуатировать установку.

Разработанная и проверенная система сигнализаций и блокировок обеспечивает безопасную эксплуатацию установки даже в случае неверных действий обслуживающего персонала.

Результаты наблюдений показывают, что качество очищенного водорода по остаточному содержанию в нём кислорода соответствует значению нижней границы диапазона измерений хроматографа «Луч-6.7» (Госреестр № 23889-02), равному 0,5 ppbᵥ. Содержание влаги соответствует значению нижней границы диапазона измерений гигрометра «Ива-9» (Госреестр № 26634-04), равному 4 ppbᵥ при давлении 1,0 МПа (минус 106°С точки росы при давлении 101,3 кПа). Отдельные измерения влажности, выполненные гигрометром PANAMETRICS, приводят к результатам ниже минус 110°С точки росы при давлении 101,3 кПа. Такие результаты наблюдают вне зависимости от типа используемого для осушки адсорбента, что согласуется с данными работы [1]. Сведения о запылённости очищенного водорода основываются на паспортных данных используемых фильтров.

IV. ЗАКЛЮЧЕНИЕ

Применение известных приёмов сохранения чистоты особо чистых газов в процессе их движения от источника к месту потребления (путём использования электрополированных труб, спецарматуры, хитроумных соединений, продуваемых тупиков и т.п.) не всегда себя оправдывает. Действительно эффективным является использование финишных средств очистки газов, в частности описанных в данной работе. Такие средства имеют разный уровень автоматизации, в том числе являются полностью автоматизированными. Характерной особенностью таких средств является то, что они гарантируют необходимое неизменно высокое качество газа в точках потребления, в том числе вне зависимости от изменений состава газа в его источнике.

ЛИТЕРАТУРА

1. Морозов В.С., Морозов Е.В., Вихрова С.В., Рутенберг О.Л., Фаткудинова Ш.Р. /Остаточное содержание влаги в воздухе, осушенном силикагелем// Технические газы. – 2005. -№ 6.- с. 34-36.

2. Морозов В.С., Морозов Д.В., Морозов Е.В., Демешев С.Г., /Водород чистый как побочный продукт производства водорода технического// Технические газы. – 2005. -№ 5.- с. 38-40.